Introdução: um dilema industrial comum

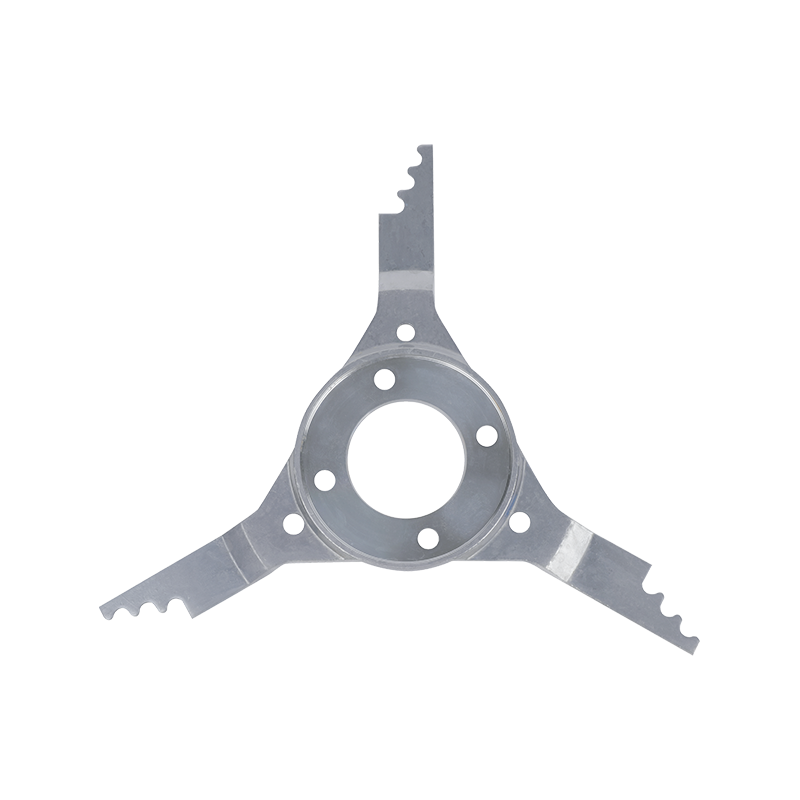

No ritmo implacável de uma linha de produção têxtil ou de fibra sintética de alta velocidade, uma batalha silenciosa é constantemente travada. Componentes críticos, como as conchas boas, suportam a abrasão incessante de filamentos em movimento rápido, combinada com a exposição constante a agentes químicos e temperaturas elevadas. Este ambiente hostil leva ao desgaste, corrosão e eventual falha. As consequências vão muito além de um único componente: manifestam-se no aumento da qualidade do produto, nas paragens não planejadas da produção e no custo recorrente de substituições frequentes de peças.

Este é o principal dilema industrial – um ciclo persistente de manipulação que afeta tanto a eficiência operacional como os resultados financeiros. É precisamente neste contexto que desafia Revestimento de concha Godet surge não apenas como um aprimoramento, mas como uma solução crítica de engenharia projetada para quebrar esse ciclo dispendioso.

Capítulo 1: A primeira linha de defesa contra o desgaste físico — Resistência à abrasão das fibras

O principal e mais implacável inimigo de uma concha boa em sua operação diária é o desgaste físico. A olho nu, o processo de orientação dos filamentos sintéticos pode parecer suave e benigno. No entanto, a nível microscópico, este é um cenário de atrito intenso e de alta velocidade. Esses filamentos contínuos, muitas vezes transportando milhares de metros por minuto, são como inúmeras lâminas de goma fina, realizando uma ação contínua de “microcorte” na superfície da cascata. Com o tempo, essa força abrasiva desgasta a base do metal, levando à formação de umidade, rugosidade superficial e uma perda gradual, mas funcional, de geometria precisa. Essa manipulação é traduzida diretamente no comprometimento da qualidade da fibra, no aumento da eletricidade estática devido ao maior atrito e, na última análise, na falha de componentes que excluem substituição.

É aqui que Revestimento de concha Godet estabelece o seu valor fundamental como a primeira e mais crítica linha de defesa. A solução reside na aplicação de uma superfície que seja significativamente mais rigorosa do que as forças abrasivas ameaçadoras. Revestimentos avançados à base de cerâmica, como aqueles compostos principalmente de óxido de cromo, são específicos para esse propósito. Eles criam uma barreira monolítica extremamente dura no substrato, transformando uma superfície metálica vulnerável em uma superfície extremamente resistente ao desgaste.

O mecanismo principal é um aumento dramático na dureza superficial, o que reduz diretamente a taxa de desgaste. Em vez da base metálica ser macia e desgastada, o revestimento endurecido desvia sem esforço e resiste à ação abrasiva das fibras. Essa resistência estende a vida útil operacional do casco godet em ordens de grandeza, transformando-o de uma peça consumível de substituição frequente em um ativo durável e de longo prazo. Os resultados diretos são uma redução significativa no tempo de inatividade não planejada, menores custos de manutenção a longo prazo e uma qualidade de produto consistentemente elevada.

A tabela a seguir ilustra o forte contraste de desempenho entre uma superfície metálica não revestida e uma protegida com um produto especializado. Revestimento de concha Godet , quantificando a melhoria dramática nos principais parâmetros relacionados ao desgaste.

| Parâmetro | Superfície de aço não revestida | Superfície com revestimento Godet Shell | Implicação |

| Dureza superficial (HV) | ~200-300 HV | 1200-1400 AT | O revestimento fornece uma superfície ~5x mais dura, tornando-a altamente resistente à umidade e umidade. |

| Taxa de desgaste relativa | Alto (linha de base = 1) | Muito baixo (~0,1-0,2) | O volume de desgaste é reduzido em 80-90%, resultando significativamente na perda de material. |

| Vida útil média | Curto (linha de base = 1x) | Significativamente estendido (5-10x) | Os componentes duram anos em vez de meses, gerando frequência de reposição e custos de inventário. |

| Rugosidade Superficial (Ra) | Aumenta rapidamente ao longo do tempo | Permanece estável e baixo no longo prazo | Garante contato consistente com a fibra e qualidade superior do produto durante toda a vida útil do componente. |

Capítulo 2: A Estratégia de Sobrevivência em Ambientes Corrosivos — A Barreira Resistente a Produtos Químicos

Embora a abrasão física seja um adversário visível e implacável, uma ameaça mais insidiosa muitas vezes se esconde no ambiente industrial: a corrosão química. A produção de fibras sintéticas não é um processo a seco. As conchas Godet são constantemente expostas a um coquetel de agentes agressivos, incluindo óleos de minerais, financiamentos, agentes de aplicação e uma atmosfera atmosférica e contaminada de vapor. Esses produtos químicos, com o tempo, lançam um ataque silencioso à superfície metálica dos componentes. Eles iniciam um processo de oxidação e corrosão, que compromete a integridade estrutural da casca. Esta manipulação muitas vezes não é imediatamente aparente, mas leva a uma falha catastrófica à medida que a superfície se torna áspera, promovendo maior desgaste e criando locais para adesão da fibra, ou que por sua vez prejudica a qualidade do produto. O resultado é um componente que ainda pode estar fisicamente intacto, mas que se torna inútil devido à contaminação e erosão da superfície.

O papel do Revestimento de concha Godet neste contexto, passa de um escudo rígido a uma barreira impermeável e inerte. A sua defesa não se baseia apenas na dureza, mas na sua excepcional estabilidade química e natureza não reactiva. Os revestimentos cerâmicos de alto desempenho são projetados para serem quimicamente inertes, o que significa que não entram facilmente em reações com óleos, solventes e vapores ácidos ou alcalinos comuns presentes na linha de produção. Eles formam uma camada densa e não porosa que impede fisicamente que esses meios corrosivos atinjam a base metálica vulnerável e subjacente.

Este mecanismo de proteção é semelhante à colocação de uma barreira semelhante a um vidro altamente resiliente sobre o componente. Ao bloquear o caminho do ataque químico, o Revestimento de concha Godet elimina eficazmente a causa raiz da corrosão. Garantir que a superfície permaneça lisa e não contaminada, o que é fundamental para manter a qualidade original dos filamentos guiados. Isso evita diretamente a corrosão e a flexibilidade da superfície que, de outra forma, levariam à substituição precoce das peças, mesmo na ausência de desgaste físico significativo.

A tabela a seguir quantifica o desempenho superior de uma superfície revestida contra ameaças químicas, em comparação com a vulnerabilidade de um componente não revestido.

| Parâmetro | Superfície de aço não revestida | Superfície com revestimento Godet Shell | Implicação |

| Taxa de corrosão em um ambiente químico úmido | Alto (ferrugem e corrosão visíveis em semanas/meses) | Insignificante (sem corrosão visível durante longos períodos) | Reduz significativamente as falhas relacionadas à corrosão e mantém a integridade da superfície ao longo dos anos. |

| Resistência à corrosão | Baixo (Suscetível a ataques localizados levando a poços profundos) | Extremamente alto (fornece uma barreira passiva e uniforme) | Evite a formação de defeitos superficiais que prendam as fibras e comprometam a qualidade do produto. |

| Energia superficial/Propriedades antiaderentes | Alto (Promover adesão de resíduos de processo e material degradado) | Muito Baixo (a superfície inerte evita a aderência de contaminantes) | Garanta uma superfície de corrida mais limpa, reduza o acúmulo e minimize o tempo de inatividade para limpeza. |

| Rugosidade superficial de longo prazo (Ra) em condições corrosivas | Aumenta significativamente devido à corrosão e corrosão | Permanência consistentemente baixa e estável | Garante interação consistente fibra-superfície e acabamento superior do produto durante toda a vida útil do componente. |

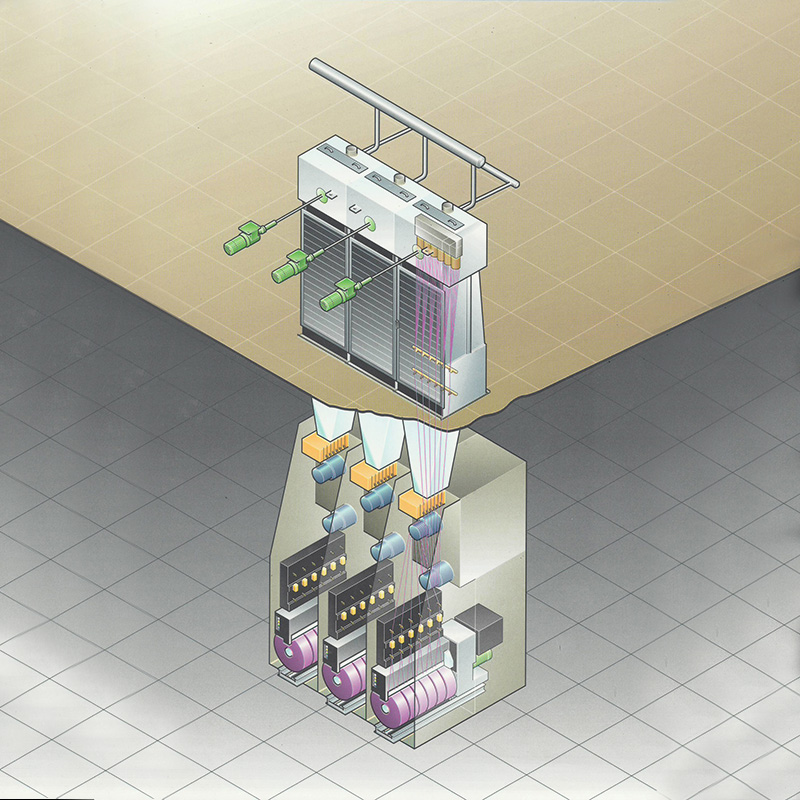

Capítulo 3: Desempenho Consistente em Ambientes de Alta Temperatura — Tratamento de Superfície em Alta Temperatura

Em muitos processos industriais, especialmente na alta velocidade de fibras sintéticas, as cascas de ouro não estão apenas sujeitas a desafios mecânicos e químicos, mas também ligadas a questões térmicas significativas. Esses componentes geralmente operam em ambientes com temperaturas consistentemente elevadas ou podem até ser aquecidos em várias centenas de graus Celsius para controlar com precisão a orientação molecular e a cristalização do polímero. Esta carga térmica apresenta um conjunto único de problemas para metais não revestidos ou revestidos com eficiência. A exposição prolongada a altas temperaturas pode fazer com que os metais estruturais comuns amoleçam (um conhecido como "fadiga térmica"), oxidem rapidamente e sofram alterações microestruturais indesejáveis. Além disso, a incompatibilidade nos coeficientes de expansão térmica entre um revestimento e o seu substrato pode levar a fissuras, lascas e eventual delaminação da camada protetora, tornando-a justamente inútil quando é mais necessária.

A eficácia de Revestimento de concha Godet em cenários tão exigentes está enraizado na estabilidade intrínseca a altas temperaturas de sua matriz cerâmica aprimorada. Ao contrário das tintas orgânicas ou de alguns revestimentos metálicos que podem degradar, oxidar ou perder a resistência de adesão quando aquecidos, estes revestimentos cerâmicos especializados são projetados para prosperar nessas condições. Suas ligações químicas permanecem originais e elas retém uma parte significativa de sua dureza à temperatura ambiente, mesmo quando expostas a altas temperaturas contínuas. Esta propriedade, conhecida como “dureza vermelha”, é crítica para manter a resistência à abrasão quando o componente está operando em temperaturas máximas.

Além disso, um alto desempenho Revestimento de concha Godet é formulado e processado especificamente para ter um coeficiente de expansão térmica que corresponde estreitamente ao substrato metálico subjacente. Esta engenharia cuida para minimizar as tensões que surgem durante os ciclos térmicos repetidos (aquecimento e resfriamento), evitando assim a formação de microfissuras e garantindo que o revestimento permaneça perfeitamente aderente e intacto durante toda a sua vida útil. Isso transforma o investimento em um passivo térmico em um elemento confiável e estável do próprio processo térmico.

A tabela abaixo contrasta o comportamento em alta temperatura de uma superfície metálica não revestida com uma superfície protegida por um revestimento de alta temperatura. Revestimento de concha Godet .

| Parâmetro | Superfície de aço/liga não revestida | Superfície com revestimento Godet Shell | Implicação |

| Temperatura máxima de serviço contínuo (para integridade do revestimento) | Limitada pela oxidação e amolecimento da base metálica (~500-600°C para muitas ligas) | Excelente estabilidade até 1000°C e além, dependendo da composição | Permite o uso confiável em aplicações de alta temperatura e calor sem perda de desempenho. |

| Retenção de dureza em alta temperatura | Perda significativa de dureza (amolecimento) em temperaturas elevadas. | Retenção superior de dureza e propriedades mecânicas em temperaturas operacionais. | Mantém a resistência ao desgaste mesmo quando quente, evitando a abrasão acelerada durante as interrupções no processo. |

| Resistência a choque térmico e ciclismo | Propenso à fragmentação de incrustações de óxido; danos microestruturais ao longo dos ciclos. | Projetado para excelente resistência ao choque térmico e estabilidade através de vários ciclos. | Evita fissuras e delaminação, garantindo adesão e proteção do revestimento a longo prazo. |

| Resistência à oxidação em alta temperatura | Forma uma incrustação de óxido quebradiça e não protetora que se desprende, expondo o metal fresco. | Extremamente alto; forma uma camada de óxido protetora estável ou é protetoramente resistente à oxidação. | Protege o substrato da manipulação oxidativa catastrófica, prolongando significativamente a vida útil da peça. |

Capítulo 4: Segurança Elétrica Além da Proteção Física — O Revestimento Cerâmico Eletricamente Isolante

Os desafios de abrasão, corrosão e calor representam as frentes clássicas e tangíveis na batalha pela longevidade dos componentes. Contudo, existe uma ameaça mais subtil, mas igualmente crítica, em muitos processos industriais: a acumulação de electricidade estática. No processamento de fibra em alta velocidade, o atrito rápido e contínuo entre os filamentos e a superfície do invólucro gera uma carga eletrostática significativa. Este fenómeno não é apenas um incômodo menor; é um risco operacional substancial. Uma carga acumulada pode atrair poeira e fiadas transportadas pelo ar, contaminando a superfície imaculada da fibra e causando defeitos de qualidade no produto final. Mais gravemente, uma descarga eletrostática não controlada (ESD) representa um risco potencial de ignição de atmosferas inflamáveis ou de causar microchoques em sistemas de controle eletrônicos sensíveis próximos, interrompendo toda a linha de produção.

É aqui que funcionalidade do Revestimento de concha Godet transcende a proteção física convencional. Pela sua própria natureza de camada cerâmica de alta pureza, atua como um isolamento elétrico excepcional. Esta propriedade intrínseca é fundamental para sua composição, pois a estrutura atômica do material de revestimento não permite o livre fluxo de elétrons. Quando aplicado como uma camada contínua e sem poros, o Revestimento de concha Godet cria uma barreira dielétrica que isola a fibra eletricamente incluída no substrato metálico aterrado do conjunto godet.

O mecanismo é de dissipação de carga e isolamento. Em vez dos elétrons gerados por fricção serem transferidos e acumulados na camada intermédia, eles permanecem isolados na superfície da fibra ou são dissipados com segurança no ar circundante. Isso interrompeu o circuito que, de outra forma, levaria a um acúmulo problemático de carga. Ao eliminar a fonte de eletricidade estática, o Revestimento de concha Godet abordagem diretamente a causa raiz da atração de poeira e dos riscos de ESD. Isso garante um processo de produção mais limpo, um produto final de maior qualidade e um ambiente operacional mais seguro para equipamentos e pessoal, agregando uma camada de segurança funcional independente da proteção mecânica.

A tabela a seguir quantifica a diferença dramática no desempenho elétrico e relacionada entre uma superfície condutora não revestida e uma isolada com um Revestimento de concha Godet .

| Parâmetro | Superfície Metálica Não Revestida | Superfície com revestimento Godet Shell | Implicação |

| Resistividade Elétrica de Superfície | Muito baixo (condutivo, ~10⁻⁶ Ω·m) | Extremamente alto (isolante, >10¹² Ω·m) | Cria uma barreira eficaz que impede a transferência de carga da fibra para o componente. |

| Acumulação de carga estática | Alto (atua como plano de terra, mas pode promover geração de carga e arcos locais) | Insignificante (evita a localização de cargas elevadas na superfície do casco) | Elimine virtualmente o risco de descarga eletrostática (ESD) no ponto de contato. |

| Tendência de contaminação por poeira e fias | Alto (a superfície investida em partículas transportadas pelo ar) | Muito Baixo (Superfície neutra não atrai contaminantes) | Leve um processo de execução mais limpo e uma pureza e qualidade do produto significativamente maiores. |

| Impacto na estabilidade do processo | Pode causar repulsão da fibra, "balonamento" e erros de rastreamento devido à estática. | Promove orientação estável da fibra devido a uma superfície neutra e sem interação. | Melhora a eficiência geral da linha e reduz quebras ou danos causados por interferência eletrostática. |

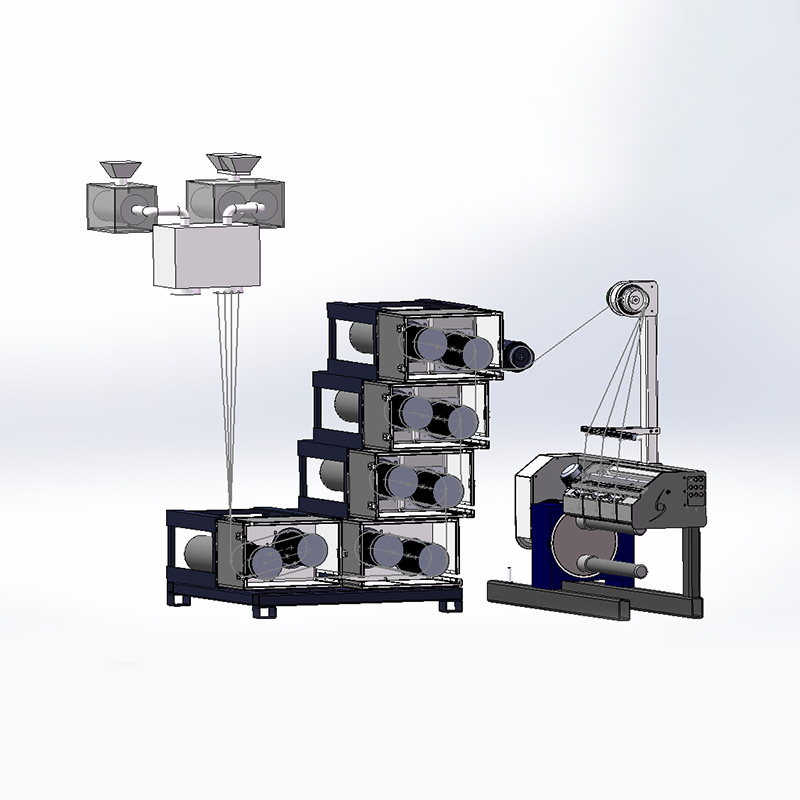

Capítulo 5: A Base do Desempenho Duradouro – A Importância da Adesão do Revestimento

As propriedades superiores de um Revestimento de concha Godet —sua extrema dureza, inércia química, estabilidade térmica e isolamento elétrico — depende de um único princípio fundamental: o revestimento deve permanecer firmemente conectado ao substrato. Sem adesão robusta, todos os outros benefícios tornam-se teóricos. Em nenhum ambiente exigente de uma linha de produção, um revestimento com mais adesão apresentará falhas, não por desgaste uniforme, mas por lascamento, lascamento ou delaminação. Esta falha localizada cria um ponto fraco, levando a um corte inferior rápido, onde agentes corrosivos e forças abrasivas atacam a base metálica exposta, fazendo com que o revestimento se descasque nas folhas. Essa falha catastrófica é muitas vezes repentina, torna o componente imediatamente inutilizável e anula qualquer investimento na própria tecnologia de revestimento.

Portanto, alcançar uma adesão excepcional não é um passo secundário, mas o núcleo do Revestimento de concha Godet processo. É uma disciplina de engenharia de vários estágios que começa muito antes de o material de revestimento ser aplicado. Tudo começa com uma preparação meticulosa do substrato. A superfície da casca do godet deve passar por uma limpeza de precisão para remover todos os contaminantes, óleos e óxidos que possam atuar como uma camada limite fraca. Isto é muitas vezes seguido por um processo de abrasão controlado, como o jateamento de areia, que faz duas coisas: criar uma superfície ativa e perfeitamente limpa e tornar o substrato áspero em um nível microscópico, aumentando dramaticamente a área de superfície para superfície e criando pontos de ancoragem mecânica intrincados para o revestimento.

O processo de aplicação em si é controlado com precisão para garantir que as partículas de revestimento, ao impactarem a superfície preparada, formem uma camada coesa e interligada com uma forte ligação mecânica. Além disso, o material de revestimento é meticulosamente selecionado e projetado para ter um coeficiente de expansão térmica que corresponda perfeitamente ao substrato. Esta compatibilidade é crucial, pois garante que quando o componente passa por ciclos térmicos durante a operação ou processamento, o revestimento e o substrato se expandam e contraem quase na mesma proporção. Isso minimiza o desenvolvimento do alongamento do cisalhamento na interface, que é a principal causa de fissuras e delaminação ao longo do tempo. Na última análise, uma adesão superior é o que transforma um conjunto de propriedades de materiais de alto desempenho em um sistema confiável, durável e monolítico.

A tabela a seguir compara os resultados de um componente com baixa adesão de revestimento versus aquele em que a adesão foi projetada como prioridade fundamental.

| Parâmetro | Componente com adesão de revestimento de ruptura/fraca | Componente com adesão otimizada ao revestimento Godet Shell | Implicação |

| Modo de falha | Delaminação e fragmentação catastrófica | Desgaste uniforme gradual e previsível | Evita falhas repentinas e não planejadas e permite manutenção proativa e agendamento de substituição de peças. |

| Resistência à corrosão sob o filme | Muito baixo (a escuridão em defeitos leva a uma subcotação rápida) | Extremamente alto (a ligação intacta evita infiltração de umidade/produtos químicos) | Protege a integridade do substrato mesmo que a superfície fique minimamente arranhada, garantindo proteção a longo prazo. |

| Resistência de união (teste de adesão) | Falha baixa (<10 MPa), coesiva ou adesiva | Muito alto (>50 MPa), muitas vezes resultando em falha coesiva dentro do próprio revestimento | A ligação ao substrato é mais forte que a resistência interna do material de revestimento, garantindo a integridade do revestimento. |

| Integridade do revestimento a longo prazo | Deteriora-se rapidamente; comprometido por levantamento de borda e bolhas | Permaneça intacto e totalmente funcional durante toda a vida útil projetada | Maximiza o retorno do investimento garantindo que todas as propriedades projetadas sejam entregues pelo maior período possível. |

| Impacto no custo total de propriedade | Alto (devido a falhas imprevisíveis, substituições frequentes e tempo de inatividade da linha) | Baixo (vida longa previsível, tempo de inatividade não planejado mínimo, qualidade consistente) | Transforma o revestimento de um custo em um investimento estratégico que aumenta a rentabilidade operacional geral. |

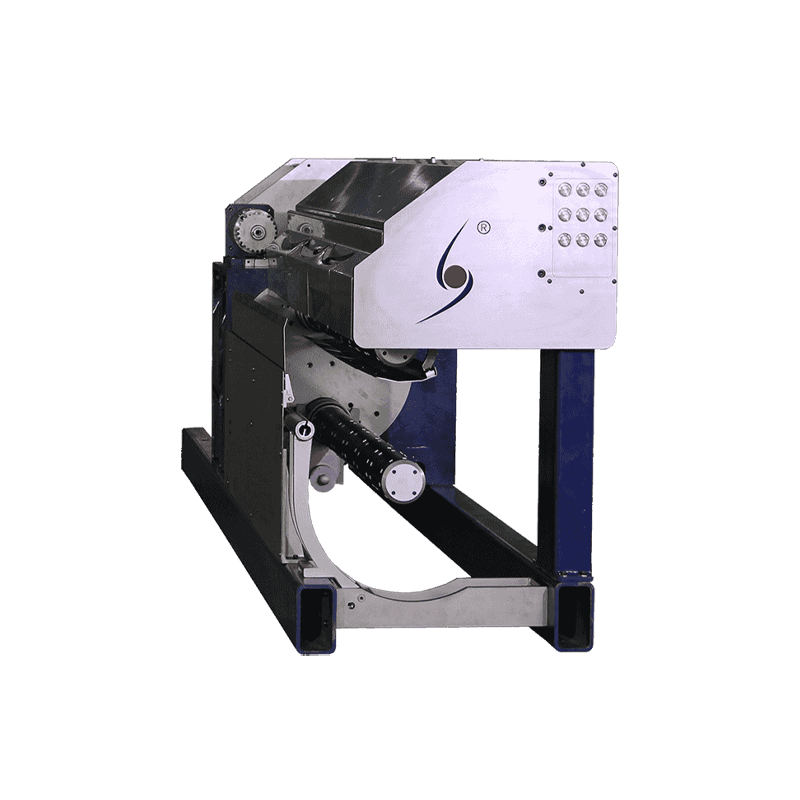

Conclusão: de um único componente à melhoria holística do desempenho

Uma jornada através das qualidades protetoras multifacetadas do Revestimento de concha Godet revela uma verdade fundamental: esta tecnologia representa uma mudança de paradigma na forma como abordamos a eficiência da produção industrial. É um afastamento da visão de um revestimento de componente como uma superfície de desgaste simples e abrangente e uma mudança para entendê-lo como um sistema crítico e de valor agregado que influencia toda a cadeia de produção. A discussão sobre resistência à abrasão das fibras, barreiras químicas, estabilidade térmica, isolamento elétrico e adesão fundamental não é uma lista de características isoladas. Em vez disso, essas propriedades estão profundamente interligadas, trabalhando em sinergia para criar uma solução que é muito maior do que a soma das suas partes.

O verdadeiro valor do Revestimento de concha Godet é medido não apenas na vida útil prolongada de uma única concha de água, mas sem impacto cumulativo no ecossistema de produção. Um único componente não revestido que apresenta falha prematura devido a desgaste, corrosão ou problemas induzidos por estática pode causar uma cascata de efeitos negativos: tempo de inatividade não planejado, comprometimento da qualidade do lote e combate constante a incêndios operacionais. Ao eliminar sistematicamente estes modos de falha, o Revestimento de concha Godet transforma um ponto potencial de falha em um pilar de estabilidade e previsibilidade do processo. Essa confiabilidade se torna uma nova base, permitindo uma produção consistente e em alto volume de materiais de qualidade superior.

A tabela a seguir sintetiza essa transição, contrastando o escopo limitado de um componente padrão com o impacto sistêmico de um componente integrado com um componente padrão de alto desempenho. Revestimento de concha Godet .

| Aspecto | Foco em componente padrão/não revestido | Componente com revestimento Godet Shell: impacto focado no sistema |

| Objetivo Primário | Funcionalidade básica; tratado como um item consumível. | Atuar como um contribuidor durável, confiável e ativo para a otimização de processos. |

| Impacto no ritmo da atividade de produção | Paradas frequentes para substituições e ajustes, levando a uma menor eficácia geral do equipamento (OEE). | Tempo de atividade e OEE maximizados por meio de interrupções de serviço significativamente intercaladas e cronogramas de manutenção previsíveis. |

| Influência na qualidade do produto | Variável; a qualidade pode degradar à medida que a superfície do componente se deteriora entre as substituições. | Produto de qualidade de consistência alta garantida por uma superfície estável, livre de contaminantes e mantida com precisão durante toda a vida útil do componente. |

| Segurança Operacional e Limpeza | Potencial para riscos eletrostáticos, contaminação por poeira e vazamento devido ao desgaste corrosivo. | Segurança aprimorada por meio de isolamento elétrico e um ambiente de processo mais limpo por meio de propriedades antiaderentes e contenção de corrosão. |

| Custo total de propriedade (TCO) | Alta, impulsionada pela substituição frequente de peças, altos custos de estoque, tempo de inatividade e rejeições de qualidade. | TCO significativamente mais baixo, já que o maior investimento inicial é compensado por enormes economias em manutenção, tempo de inatividade e redução de desperdício. |

| Papel na Engenharia de Processos | Um elemento passivo com definições definidas que as parâmetros do processo devem ser contornadas. | Uma tecnologia facilitadora que permite o design e a operação estável de processos mais rápidos, mais eficientes e mais exigentes. |

Perguntas frequentes (FAQ)

1. Além de durar mais tempo, como um revestimento Godet melhora diretamente a qualidade do meu produto final?

A melhoria é alcançada através de canais múltiplos e interligados. A excepcional dureza do revestimento garante uma superfície consistentemente lisa que minimiza os danos abrasivos aos delicados filamentos. Sua inércia química e baixa energia superficial evitam a adesão de resíduos de processo e polímero derretido, que podem contaminar a fibra. Mais importante ainda, suas propriedades de isolamento elétrico eliminam a descarga estática, que atrai poeira e pode fazer com que os filamentos se repelam, causando danos. Resumindo, protege a integridade física, a pureza e a estabilidade de processamento da fibra do início ao fim.

2. Nosso ambiente operacional envolve altas temperaturas e exposição a produtos químicos. A adesão do revestimento ficou comprometida com o tempo?

Não, um revestimento Godet aplicado corretamente é projetado especificamente para esses desafios combinados. A chave não é um design sinérgico de todo o sistema. O material de revestimento é selecionado não apenas por sua estabilidade em altas temperaturas e resistência química, mas também por seu coeficiente de expansão térmica, que é estreitamente compatível com o metal do substrato. Esta engenharia precisa garantir que o revestimento permaneça firmemente ligado durante ciclos térmicos repetidos, evitando rachaduras ou lascas que de outra forma permitiriam a penetração de agentes corrosivos e dificultariam a adesão. Uma adesão superior é uma base inegociável que permite que outras propriedades tenham um desempenho confiável.

3. O investimento inicial é superior a um componente padrão. Qual é o verdadeiro retorno do investimento (ROI)?

O ROI deve ser calculado não no custo por peça, mas não Custo total de propriedade (TCO) . O maior investimento inicial é compensado por economias substanciais e multifacetadas: uma redução drástica no tempo de inatividade não planejada para substituições, menores custos de estoque de peças sobressalentes, diminuição do consumo de energia devido à operação consistente de baixo atrito e uma redução significativa no desperdício de produtos e rejeições de qualidade. Ao considerar essas eficiências operacionais e o valor do aumento do rendimento da produção, o ROI torna-se atraente, transformando o investimento de uma despesa em um intensificador estratégico de lucratividade.

简体中文

简体中文