I. Introdução: Da Mixagem Estática à Revolução Dinâmica

Durante décadas, o processamento de polímeros dependeu de métodos de mistura estáticos – sistemas onde o fluxo de material e o cisalhamento são relativamente constantes durante todo o processo de mistura. Embora sejam eficazes até certo ponto, essas abordagens convencionais muitas vezes enfrentam problemas com dispersão desigual, alto consumo de energia e adaptabilidade limitada a diferentes aspectos de materiais. À medida que os polímeros se tornam mais complexos e tão exigentes para aumentar o desempenho, os misturadores tradicionais não atendem mais à precisão e eficiência aplicadas na moderna engenharia de materiais.

É aqui que Misturador de fusão sonora introduzindo uma verdadeira mudança de perspectiva. Umo contrário dos sistemas estáticos, ele opera sob condições de fluxo e cisalhamento em constante mudança, permitindo que os materiais sejam misturados de forma dinâmica, em vez de passivamente. Ó ambiente sonoro permite uma distribuição mais eficaz de partículas, melhor controle dos efeitos induzidos por cisalhamento e maior homogeneidade na fusão final do polímero.

Imagine a diferença entre mexer uma calda grossa com uma colher fixa e uma que se move ritmicamente e muda de direção com propósito. Ó segundo método não apenas agita, mas reorganiza o fluido, cria zonas de turbulência e renovação. Da mesma forma, o Misturador de fusão sonora transforma o conceito estático de mixagem em um processo vivo - que se adapta, responde e evolui em tempo real.

No mundo da ciência dos polímeros, esta evolução marca mais do que apenas uma mudança no equipamento; representa uma nova filosofia de mixagem. Ao introduzir dinâmica controlada no processo de mistura por fusão, os engenheiros ganham a capacidade de ajustar a microestrutura dos materiais em um nível mais profundo, abrindo caminho para polímeros mais fortes, mais leves e mais versáteis.

A questão que se segue é simples mas profunda: como pode o movimento dinâmico remodelar a própria essência da mistura? A resposta está na compreensão da dança intrincada entre fluxo, cisalhamento e tempo – uma dança que o Misturador de fusão sonora executa com resultados notáveis.

II. Dinâmica de mistura por fusão: a lógica interna do fluxo

Compreender como os materiais se comportam dentro de um Misturador de fusão sonora requer um olhar mais profundo na ciência da dinâmica de mistura de fusão . Em sua essência, este conceito descreve como os polímeros fundidos viscosos respondem à deformação, ao fluxo e aos gradientes térmicos sob condições de cisalhamento em constante mudança. Ós misturadores estáticos tradicionais muitas vezes assumem que o fluxo é constante e previsível, mas na realidade, as cadeias poliméricas exibem respostas altamente não lineares ao estresse e à temperatura. Ó Misturador de fusão sonora foi projetado para aproveitar essas não linearidades – e não suprimi-las – transformeo irregularidades de fluxo em um processo estruturado e controlável.

Num polímero fundido típico, o movimento das cadeias moleculares governa tudo: especificidade, especificidade, transferência de calor e, em última análise, a uniformidade do produto final. Ós misturadores estáticos criam padrões de cisalhamento consistentes, mas repetitivos, que podem levar a superaquecimento localizado, dispersão insuficiente e zonas de mistura irregulares. Em contraste, hum Misturador de fusão sonora introduz variações dependentes do tempo na taxa de cisalhamento, direção e intensidade. Essas flutuações evitam zonas de estagnação, promovem um melhor fluxo distributivo e aumentam a dissolução de aglomerados dentro do fundido.

A ciência por trás do cisalhamento sonoro

Ó segredo está em modulação de cisalhamento . Ao alterar a amplitude e a frequência do movimento mecânico dentro do misturador, é possível controlar como a energia é distribuída por todo o fundido. O campo de cisalhamento acústico estético e relaxa periodicamente as cadeias poliméricas, permitindo-lhes reorientar-se e desembaraçar-se de forma mais eficaz. Este processo sonoro ajuda o material a atingir um estado mais homogêneo, com menos estresse térmico e risco limitado de manipulação.

| Parâmetro | Sistema de mistura estática | Misturador de fusão sonora | Impacto no desempenho |

| Distribuição da taxa de cisalhamento | Alcance uniforme, mas limitado | Variável, dependente do tempo | Melhora a mobilidade da cadeia polimérica e da quebra de aglomerados |

| Padrão de Fluxo | Fluxo laminar previsível | Turbulência e pulsação controlada | Melhora a dispersão e distribuição |

| Eficiência Energética | Alto devido ao torque constante | Otimizado por controle sonoro | Reduza o consumo de energia |

| Uniformidade de temperatura | Propenso a pontos quentes | Dissipação de calor aprimorada | Evite a manipulação do material |

| Tempo de mistura | Ciclos longos e repetitivos | Curtado por meio de dinâmica ativa | Aumento do rendimento e da eficiência do processo |

| Compatibilidade de materiais | Faixa estreita | Ampla gama de padrões e reologias | Expanda a liberdade do aplicativo |

Os campos de fluxo dinâmico se transformam em geometria interna. Em vez de uma única zona de cisalhamento estático, o misturador gera fluxos compressivos e extensionais alternados, que reorganizam continuamente os domínios poliméricos. Na mistura por fusão de polímeros, o objetivo é o contato íntimo entre fases diferentes. A mistura dinâmica garante interação repetida e evita a separação de fases, melhorando o desempenho em compostos de alto desempenho, filmes de barreira e elastômeros multifásicos.

O equilíbrio térmico também é interrompido através da entrada de energia pulsante, permitindo o resfriamento localizado e evitando a manipulação. Reologicamente, a operação dinâmica permite que a interferência seja temporariamente reduzida durante as fases de alto cisalhamento e restaurada durante as fases de relaxamento, melhorando o fluxo enquanto mantém a estrutura.

Na última análise, o Misturador de fusão sonora é uma ponte entre o comportamento molecular e a engenharia industrial, traduzindo a dinâmica caótica dos polímeros em processos orquestrados e controláveis.

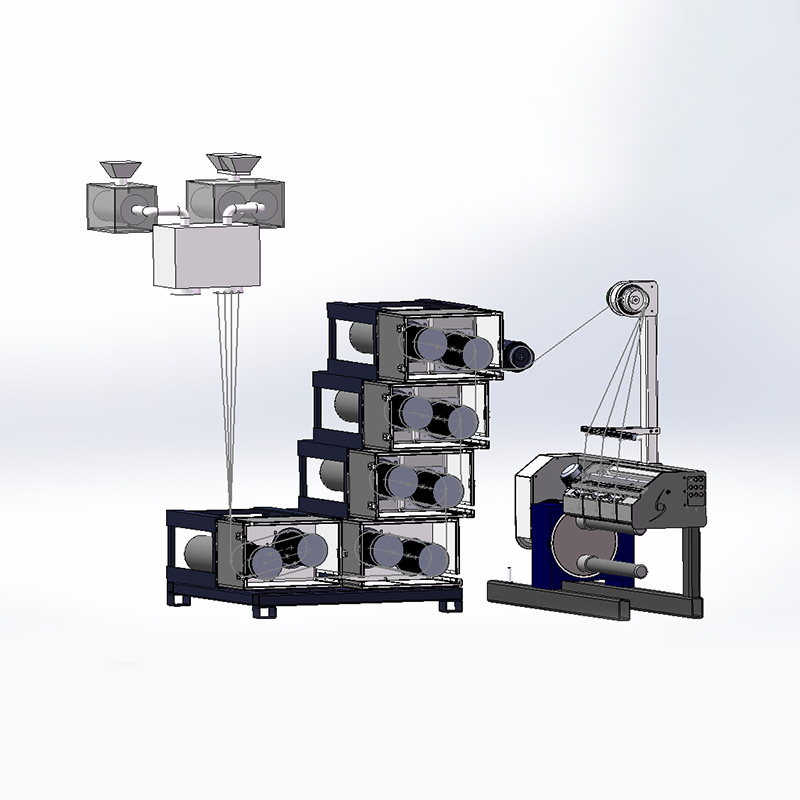

III. Mistura por fusão de polímeros: o berço do desempenho de materiais

No mundo da engenharia de polímeros, a mistura é onde começa a inovação. É a intersecção da química, da física e do design de processos – um equilíbrio onde dois ou mais polímeros criam propriedades materiais que nenhum deles poderia alcançar sozinho. Ó Misturador de fusão sonora atua como um instrumento criativo moldando essa base.

Uma mistura por fusão tradicional depende de sistemas estáticos que muitas vezes permite separação de fases, dispersão incompleta e distribuição desigual da preenchimento. Em contrapartida, o Misturador de fusão sonora introduz um ambiente dependente do tempo, redefinindo continuamente a interação do material no nível molecular.

Uma narrativa viva de dois polímeros

Imagine um polímero viscoso semelhante a borracha com um termoplástico de baixa especificidade. Num misturador convencional, o polímero viscoso resiste à deformação enquanto o mais leve forma bolsas isoladas, criando regiões problemáticas. Dentro de um Misturador de fusão sonora , o sistema acelera, desacelera e inverte a direção do fluxo ciclicamente. À medida que as gotículas se dispersam e se quebram em domínios menores, as interfaces ficam mais finas e surgem uma estrutura uniforme.

| Aspecto | Mistura de fusão estática | Misturador de fusão sonora | Efeito no desempenho do material |

| Dispersão de Fase | Incompleto em altas taxas de particularidades | Uniforme em toda a faixa de particular | Maior resistência mecânica e clara óptica |

| Tamanho da gota da fase dispersa | Grande e irregular | Pequeno e controlado através de cisalhamento sonoro | Maior tenacidade e resistência ao impacto |

| Adesão Interfacial | Fraco devido ao emaranhamento limitado | Forte devido à renovação repetida da interface | Melhor transferência de estresse e durabilidade |

| Distribuição de enchimento | Agregação provável | Dispersão uniforme através de reorientação contínua | Melhor condutividade elétrica e térmica |

| Flexibilidade de Processo | Janela importante de interesses | Adapte-se a uma ampla variedade de misturas | Adequado para materiais reciclados e de alto desempenho |

A evolução microestrutural sob mistura dinâmica reduz o tamanho do domínio, aumenta a área interfacial e aumenta a resistência à tração, ao alongamento e à estabilidade térmica. A mistura dinâmica também oferece vantagens de sustentabilidade, redução do consumo de energia e permitindo que materiais primários reciclados heterogêneos alcancem qualidade virgem.

4. Mistura Dispersiva e Distributiva: A Arte da Uniformidade

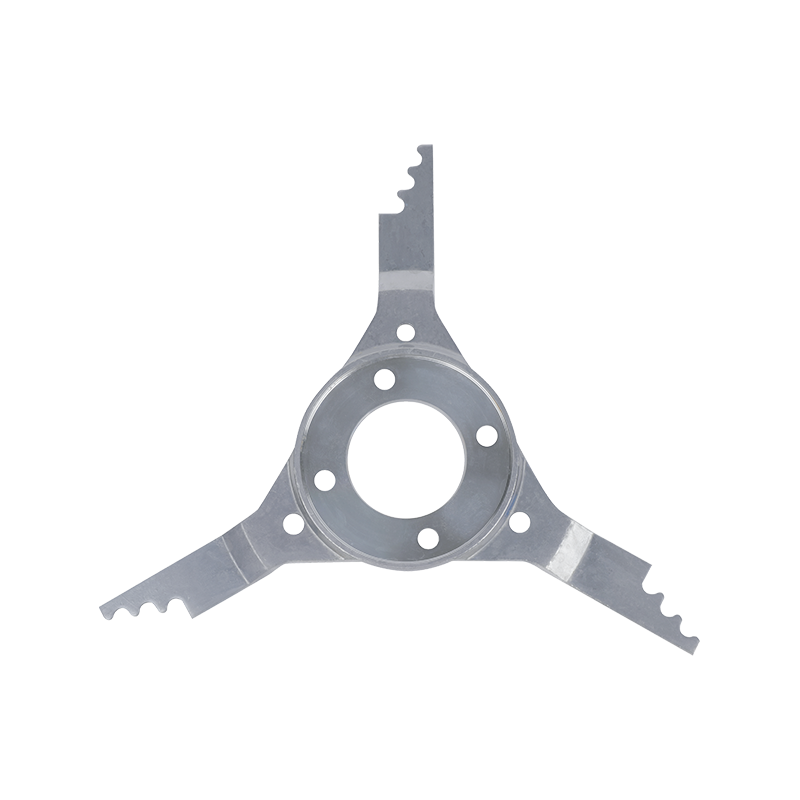

Misturar é ciência e arte. Ó Misturador de fusão sonora domina ambos dispersivo and distributivo mixagem em um único processo orquestrado.

- Mistura Dispersiva: quebrar aglomerados, gotículas ou partículas sólidas por meio de estresse mecânico.

- Mistura Distributiva: espalha uniformemente os elementos dispersos ao longo da fase contínua.

Campos de fluxo variando no tempo alternando entre fases de alto e baixo cisalhamento, quebrando, espalhando e reorganizando materiais sem cisalhamento excessivo.

| Parâmetro | Mistura Estática | Misturador de fusão sonora | Efeito resultante |

| Tipo de campo de cisalhamento | Cisalhamento constante e uniforme | Cisalhamento pulsante e dependente do tempo | Previne a manipulação enquanto melhora a eficiência da separação |

| Capacidade Dispersiva | Limitado por cisalhamento constante | Aprimorado por meio de fluxo extensional periódico | Gotículas mais finas e dispersão de enchimento |

| Capacidade Distributiva | Caminhos de fluxo localizados e repetitivos | Renovação contínua de trajetórias de fluxo | Alcança verdadeira homogeneidade em todo o fundido |

| Uniformidade Térmica | Alto aquecimento local | Distribuição cíclica de calor | Reduza o risco de manipulação |

| Estabilidade Morfológica | Coalescência de fases ao longo do tempo | Microestrutura sustentada devido à renovação repetida | Estabilidade a longo prazo em misturas multifásicas |

| Utilização de energia | Ineficiente e não regulamentado | Entrada de energia adaptativa | Menor energia por unidade de eficiência de mistura |

O movimento dinâmico garante uniformidade em escala macro, meso e micro, produzindo uma morfologia de polímero bem equilibrada. Estudos de caso conceituais, como compostos de condutores poliméricos, demonstram condutividade elétrica consistente e clara óptica por meio de mistura dinâmica dispersiva e distributiva.

V. Otimização da Zona de Mistura: Do Design ao Controle Inteligente

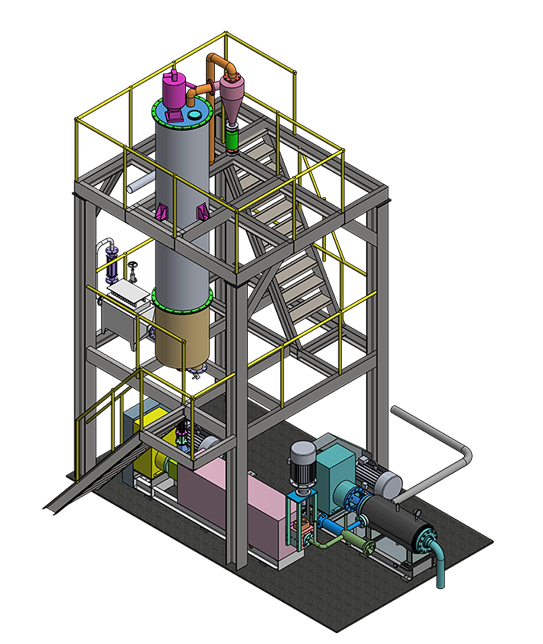

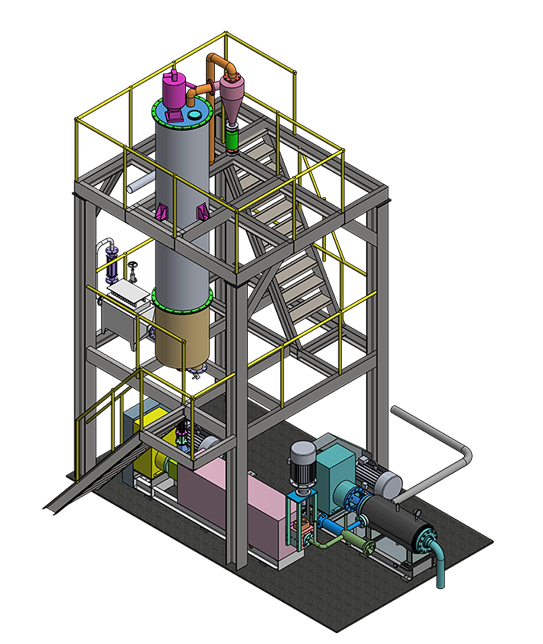

O Misturador de fusão sonora o desempenho é definido pelo design de suas zonas de mistura. Cada zona representa um microambiente onde fluxo, cisalhamento e temperatura interagem para produzir os efeitos desejados.

O Arquitetura da Zona de Mixagem

- Zona de entrada: Inicialização e pré-condicionamento do fluxo para alimentação e temperatura consistentes.

- Zona Central: Cisalhamento e redistribuição dinâmica, alternando forças extensionais e compressivas.

- Zona de saída: Homogeneização de baixo cisalhamento e estabilização de pressão.

| Característica da Zona | Misturador Estático | Misturador de fusão sonora | Resultado em Processo e Material |

| Geometria de Fluxo | Fixo e unidirecional | Reconfigurável, multidirecional | Espectro de mistura mais amplo e flexível |

| Perfil de cisalhamento | Intensidade constante | Modulado e pulsante | Previne a manipulação, melhora a renovação microestrutural |

| Controle normal | Passivo e limitado | Ativo, via feedback e modulação de energia | Uniformidade de temperatura superior |

| Distribuição do Tempo de Residência | Estreito, risco de zonas mortas | Auto-renovação através da inversão de fluxo | Qualidade e resultados mais consistentes |

| Escalabilidade | Limitado a tipos específicos de polímeros | Adaptável a múltiplos sistemas reológicos | Expansão e diversificação de produtos mais simples |

| Capacidade de monitoramento | Feedback mínimo do processo | Sensores integrados e ajuste orientado por IA | Otimização de processos em tempo real |

Simulações CFD e tecnologia digital twin permitem otimização precisa de fluxo, térmico e cisalhamento. Sensores integrados e controles adaptativos ajustam a oscilação, o cisalhamento e a velocidade com base na resposta do polímero em tempo real, permitindo um processo de auto-otimização.

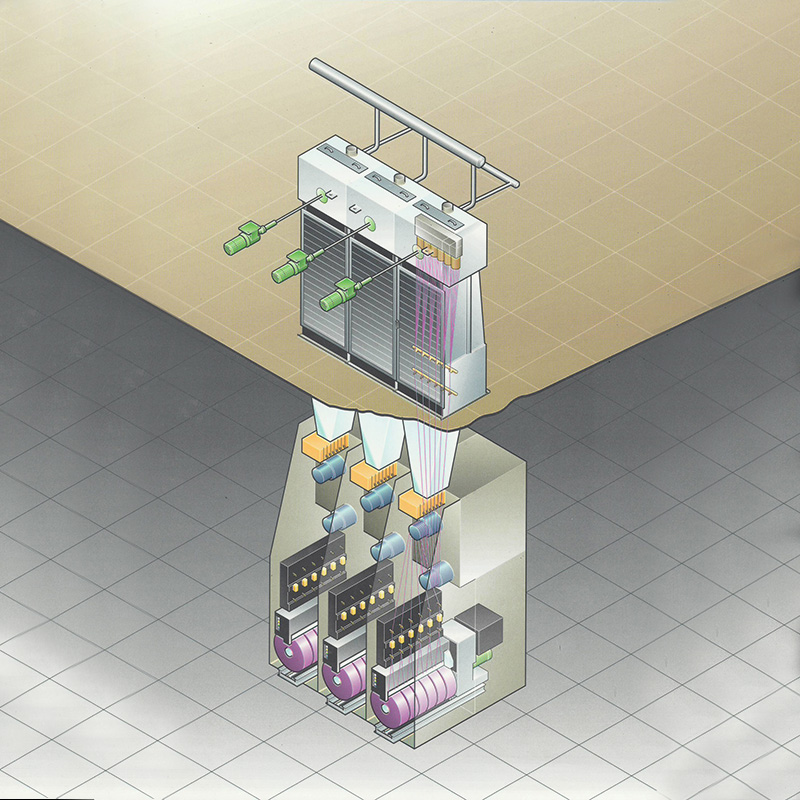

VI. Escala de segregação na mistura por fusão: o segredo da uniformidade em múltiplas escalas

O Misturador de fusão sonora controle o comportamento dos materiais em escalas macro, meso e micro, evitando a segregação em todos os níveis.

- Macroescala: O fluxo alternado elimina zonas mortas, garantindo densidade, temperatura e uniformidade de composição.

- Mesoescala: O estiramento e dobramento repetidos reduzem o tamanho dos domínios e distribuem uniformemente partículas ou gotículas.

- Microescala: O cisalhamento e o relaxamento cíclicos melhoram o alinhamento, o emaranhamento e a consistência molecular da cadeia polimérica.

| Escala | Misturador Estático | Misturador de fusão sonora | Impacto no desempenho do produto |

| Macroescala | Zonas mortas podem se formar | Fluxo e pulsação alternados | Densidade e temperatura uniformes, menos defeitos |

| Mesoescala | Tamanhos de domínio grandes | Alongamento e dobramento repetidos | Propriedades mecânicas e ópticas aprimoradas |

| Microescala | Diferenças localizadas de orientação de cadeia | Cisalhamento cíclico e relaxamento | Maior resistência à tração, elasticidade e estabilidade térmica |

| Utilização de energia | Alto torque constante; ineficiente | Explosões de energia adaptativa direcionadas a necessidades específicas de escala | Consumo de energia reduzido, menos manipulação térmica |

| Adaptabilidade de Processo | Polímeros limitados | O controle multiescala permite diversas reologias | Maior flexibilidade na formulação de materiais |

VII. Conclusão: O futuro do processamento de polímeros com misturadores dinâmicos de fusão

A jornada da mistura estática à inovação dinâmica transformada no processamento de polímeros. Ó Misturador de fusão sonora harmoniza movimento, energia e comportamento material em múltiplas escalas. Da homogeneidade do fluxo em macroescala ao alinhamento molecular em microescala, sua operação garante uniformidade e desempenho incomparáveis.

A mistura dinâmica por fusão aborda desafios de longos dados: reduzir a aglomeração, melhorar as propriedades mecânicas e ópticas, permitir misturas complexas e fortalecer a sustentabilidade.

Uma inteligência multiescala, aliada a sensores e controle adaptativo, transforma o misturador em um sistema proativo, capaz de alcançar resultados consistentes em sistemas poliméricos.

Indústrias como automotiva, aeroespacial, eletrônica, embalagens e biomédica se beneficiam de um desempenho previsível e reproduzível. A tecnologia também apoia os objetivos de economia circular, processando matérias-primas recicladas de forma eficiente.

A evolução futura incluirá maior automação, otimização orientada por IA e controle adaptativo em tempo real, atendendo às demandas de materiais avançados. Cada ciclo de rotação, oscilação e cisalhamento contribui para dispersão, distribuição e alinhamento molecular afinados, redefinindo o processamento de polímeros como uma arte inteligente e responsiva.

Perguntas frequentes

- O que diferencia um misturador de fusão sonora de um misturador estático tradicional?

A Misturador de fusão sonora opera sob condições de cisalhamento e fluxo em constante mudança, ao contrário dos misturadores estáticos com movimento constante. Essa abordagem dinâmica permite melhor mistura dispersiva e distributiva, melhor controle térmico e uniformidade em múltiplas escalas em misturas de polímeros, resultando em desempenho superior do material e redução de defeitos. - Como o mixer de fusão sonora melhora a qualidade da mistura de polímeros?

O mixer melhorou a qualidade ao abordar a segregação em escalas macro, meso e micro. Ciclos de cisalhamento alternados quebram aglomerados, redistribuem fases dispersas e alinham cadeias poliméricas em nível molecular. Isto leva a materiais mais homogêneos, melhores propriedades mecânicas e ópticas e melhor compatibilidade com uma ampla gama de especificações de polímeros. - Um misturador de fusão sonora pode lidar com sistemas de polímeros reciclados ou complexos?

Sim. Seu design adaptativo, juntamente com feedback inteligente e perfis de mistura variáveis, permite o processamento de materiais-primas de polímeros heterogêneos ou reciclados. O sistema pode otimizar a entrada de energia, padrões de fluxo e taxas de cisalhamento para manter a integridade do material, tornando-o adequado para fabricação sustentável e aplicações de economia circular.

简体中文

简体中文