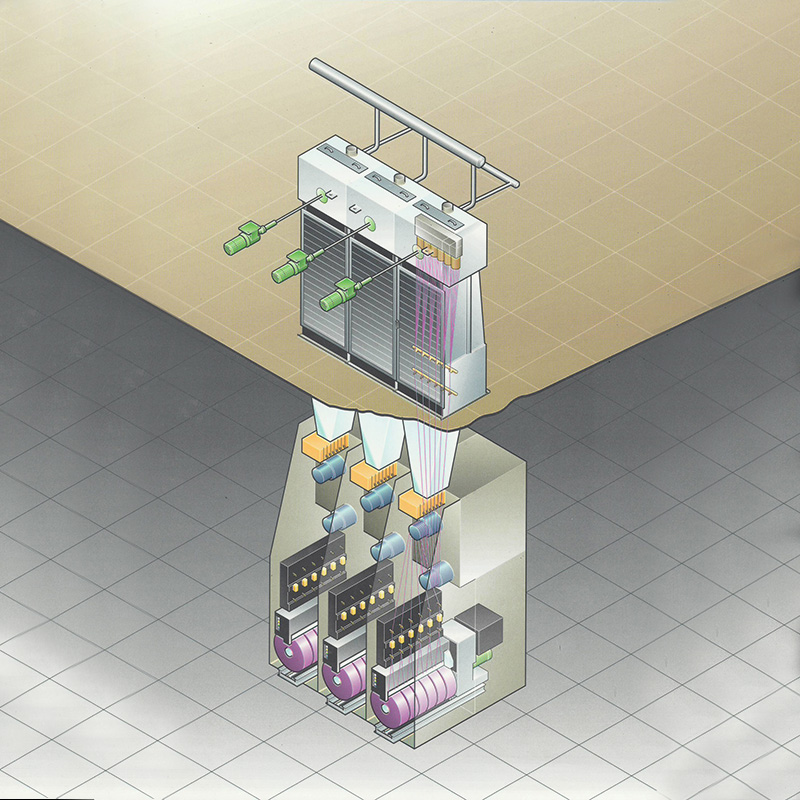

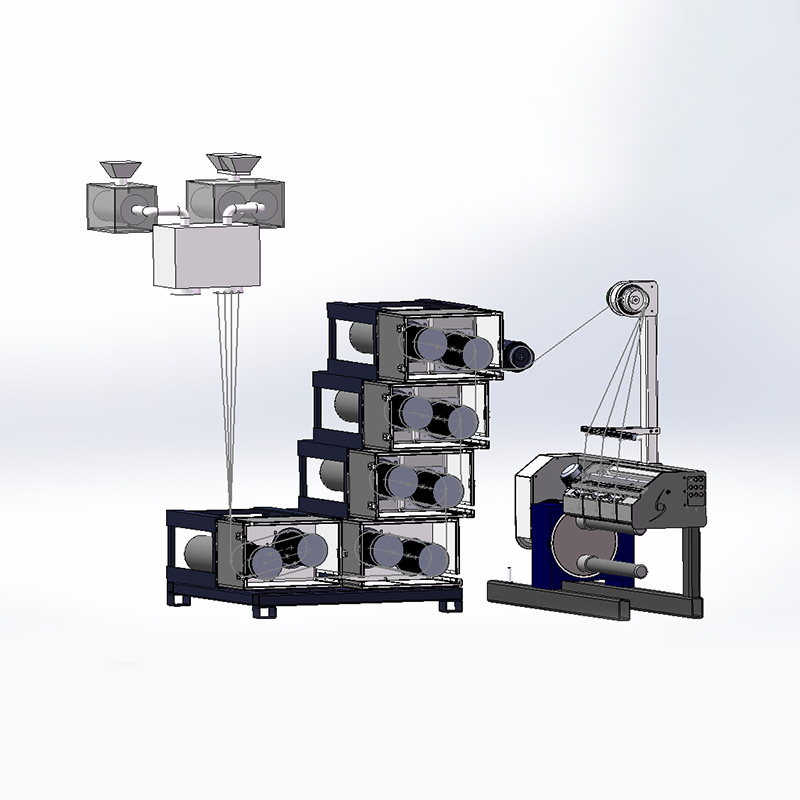

No sistema de produção da indústria têxtil, a operação estável e eficiente dos equipamentos de características é uma base para melhorar a eficiência da produção e garantir a qualidade do produto. A estabilidade de Peças TMT (Componentes TMT), que são compostos pelo núcleo do equipamento de moléculas, determinam diretamente o desempenho geral do equipamento. Com a intensificação da concorrência na indústria têxtil e o crescimento da procura do mercado por fios de alta qualidade, a otimização da estabilidade das peças TMT tornou-se uma questão fundamental no desenvolvimento da indústria. Através da inovação tecnológica, atualizações de materiais e melhorias de processos, muitas empresas avançaram significativamente na melhoria da estabilidade das peças TMT, fornecendo uma garantia sólida para a operação eficiente dos equipamentos de componentes.

1. Histórico da indústria de peças TMT para otimização de estabilidade

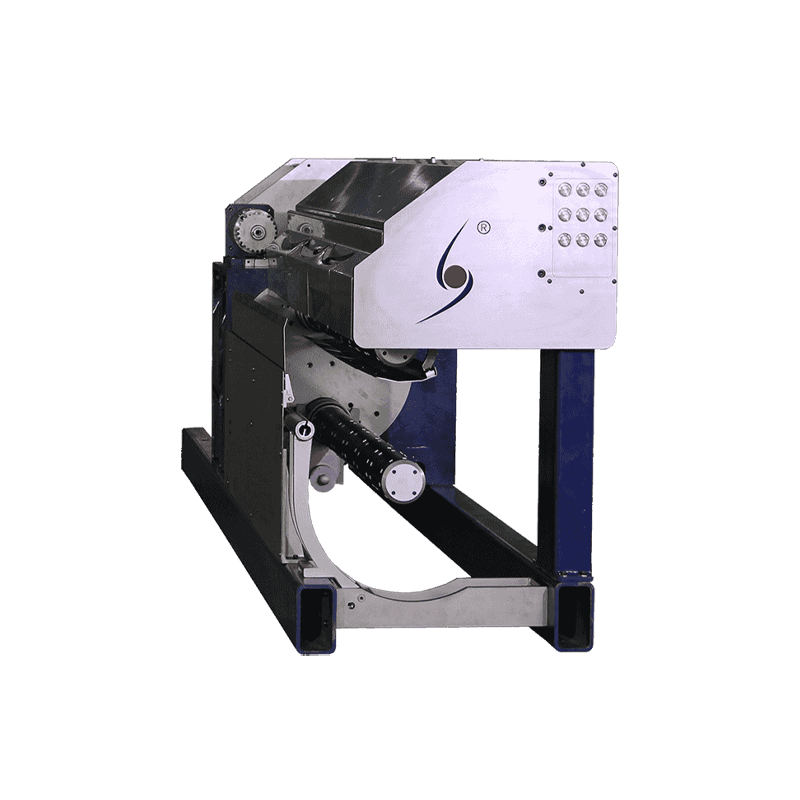

Durante a operação contínua de longo prazo de configurações tradicionais, são comuns problemas de falhas causadas por flutuações nas peças TMT. Por exemplo, o desgaste dos componentes da transmissão, os rolamentos soltos e a deformação das principais peças estruturais farão com que a precisão da operação do equipamento diminua, resultando em espessura irregular do fio e aumento da taxa de ruptura, o que afeta seriamente a eficiência da produção e a qualidade do produto. Além disso, as falhas frequentes nos equipamentos não só aumentam os custos de manutenção, mas também provocam atrasos nos planos de produção devido a paragens, causando perdas econômicas diretas à empresa.

Ao mesmo tempo, a indústria têxtil moderna está evoluindo no sentido da inteligência e da rapidez. Os novos equipamentos de exibição serão desativados mais da estabilidade das peças TMT. Na operação em alta velocidade, os componentes precisam suportar maiores esforços mecânicos e cargas dinâmicas; no modo de produção inteligente, o equipamento exige precisão quase rigorosa, consistência e confiabilidade dos componentes. Portanto, melhorar a estabilidade das peças TMT tornou-se uma escolha rápida para atender às necessidades de atualização da indústria e promover o desenvolvimento de alta qualidade da indústria têxtil.

2. Caminho técnico para otimização da estabilidade das peças TMT

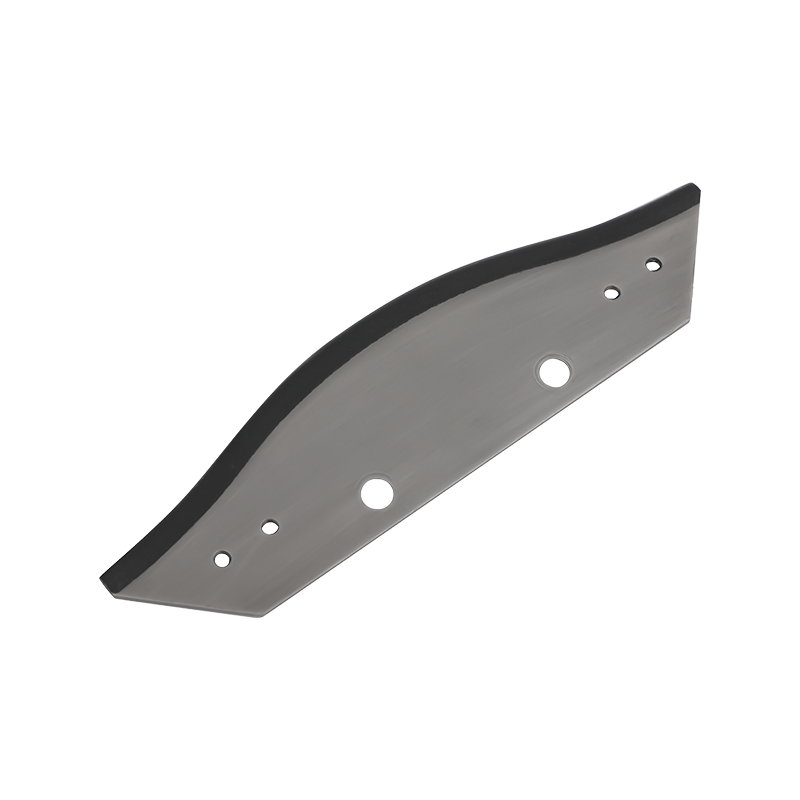

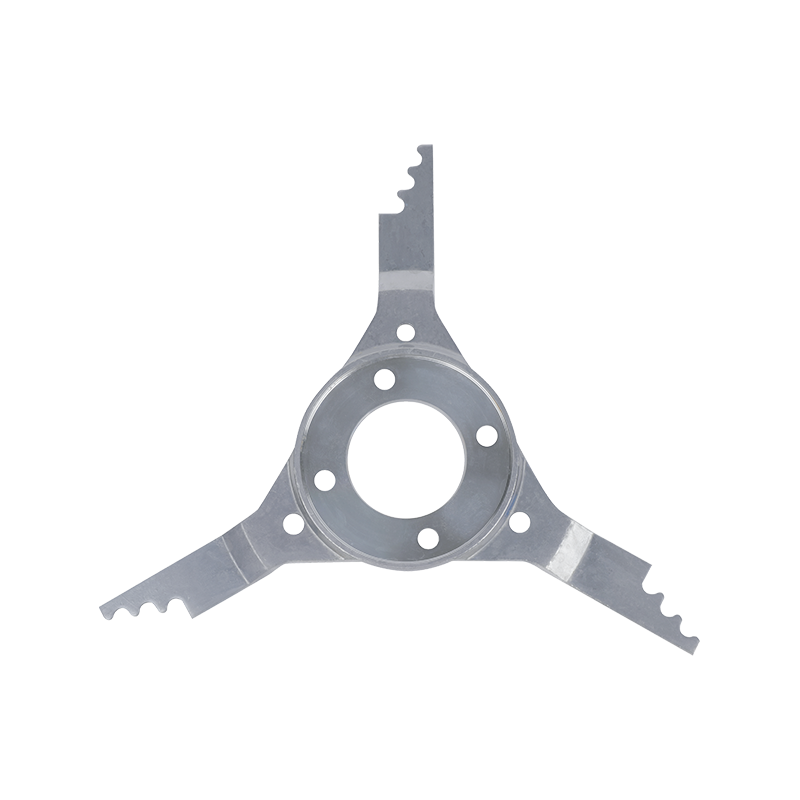

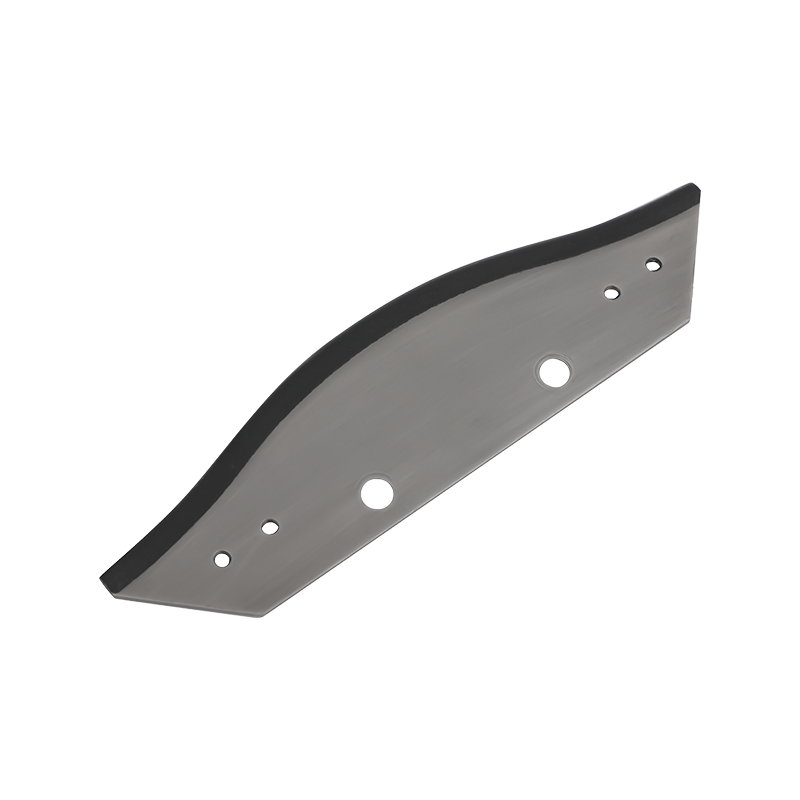

Em termos de seleção de materiais, a indústria tem avançado na pesquisa, no desenvolvimento e na aplicação de materiais de alto desempenho. Para componentes-chave que suportam altas cargas em peças TMT, como eixos de transmissão, engrenagens, etc., aço-liga de alta resistência ou materiais de liga especial são usados para melhorar a resistência, tenacidade e resistência ao desgaste do material, adicionando elementos metálicos raros e otimizando os processos de tratamento térmico. Esses materiais não apenas controlam de forma eficaz a taxa de desgaste dos componentes durante o uso a longo prazo, mas também controlam o risco de fratura causada pela fadiga, garantindo a estabilidade das peças TMT na raiz.

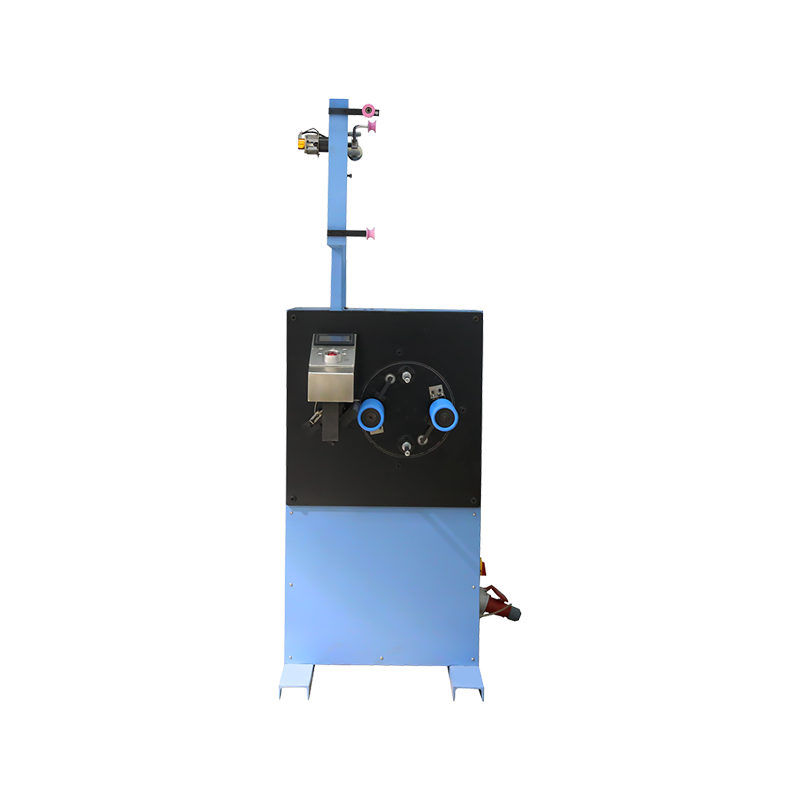

A inovação nos processos de fabricação é central na otimização da estabilidade. A ampla aplicação da tecnologia de usinagem de precisão melhorou significativamente a precisão de fabricação das peças TMT. O centro de usinagem CNC garante que a precisão do encaixe das peças atinja o estado ideal por meio do controle dimensional em nível de mícron e do processamento de acabamento superficial, e reduz os fatores de instabilidade operacional causados por erros de montagem. Além disso, processos avançados de tratamento de superfície, como nanorrevestimento, têmpera a laser, etc., formam uma camada densa protetora na superfície das peças, aumentando sua resistência à corrosão e ao desgaste e prolongando ainda mais sua vida útil.

No nível de projeto, as empresas introduziram tecnologias de projeto auxiliadas por computador (CAD) e análise de elementos finitos (FEA) para melhorar a estrutura das peças TMT. Simulando as condições de tensão dos componentes sob diferentes condições de trabalho, ajustando as condições estruturais, eliminando pontos de concentração de tensão e melhorando a estabilidade da estrutura geral. Ao mesmo tempo, a aplicação do conceito de design modular torna a instalação, desmontagem e manutenção das peças TMT mais convenientes, reduzindo o impacto das operações de manutenção incluídas na estabilidade.

3. Os benefícios trazidos pela otimização da estabilidade para equipamentos de híbridos

A melhoria da estabilidade da TMT Parts trouxe múltiplos resultados positivos na operação dos equipamentos de componentes. Primeiro, a taxa de falhas do equipamento foi bastante reduzida. Com sua maior resistência ao desgaste e confiabilidade, as peças TMT otimizadas com eficiência o número de paradas causadas por danos aos componentes, estendem significativamente o tempo de operação contínua do equipamento e melhoram a eficiência da produção em mais de 20%. Em segundo lugar, a qualidade do produto é efetivamente garantida. Equipamentos de forma estável podem garantir que a uniformidade, resistência e outros indicadores do fio atendam a padrões elevados, reduzam as taxas de acidentes e aumentem a competitividade da empresa no mercado.

Do ponto de vista do controle de custos, a otimização da estabilidade das peças TMT traz benefícios econômicos significativos. A frequência reduzida de manutenção dos equipamentos e a frequência de substituição de componentes reduz diretamente os custos de manutenção do empreendimento; a melhoria na eficiência da produção provocada pela operação eficiente e estável do equipamento diluído e o custo de produção do produto unitário. Além disso, uma condição de produção estável ajuda as empresas a formular melhores planos de produção, reduz o risco de atrasos nos pedidos causados por falhas de equipamentos e mantém a confiança da empresa e o relacionamento com os clientes.

4. Perspectivas futuras para otimização da estabilidade das peças TMT

Apesar das muitas conquistas na otimização da estabilidade das peças TMT, a indústria ainda enfrenta desafios e oportunidades. À medida que os equipamentos têxteis se desenvolvem em direção a velocidades mais altas e mais inteligentes, os requisitos de estabilidade para peças TMT continuarão a aumentar. No futuro, a pesquisa e o desenvolvimento de novos materiais se tornarão um ponto de avanço importante, como materiais inteligentes com funções de autocura, materiais ultraleves e de alta resistência, que deverão melhorar ainda mais o desempenho das peças.

Ao mesmo tempo, uma aplicação aprofundada da tecnologia digital fornecerá um novo caminho para a otimização da estabilidade. Através da tecnologia IoT, o status operacional das peças TMT é monitorado em tempo real e a análise de big data é usada para prever possíveis falhas para alcançar uma manutenção preventiva; Aliados a algoritmos de inteligência artificial, as parâmetros operacionais dos equipamentos são ajustados dinamicamente para garantir que as Peças TMT estejam sempre no melhor estado de funcionamento. Além disso, o conceito de fabricação verde também promoverá a otimização da estabilidade em direção a uma direção mais ecologicamente correta e sustentável, e o desenvolvimento de peças TMT de baixo consumo de energia e de longa vida útil se tornará uma nova tendência na indústria.

简体中文

简体中文