No contexto do desenvolvimento da indústria automobilística em direção a alta confiabilidade e longa vida útil, Revestimento por neve (processo de revestimento por spray) é uma tecnologia chave para melhorar o desempenho superficial das peças, e suas características de resistência ao desgaste são cada vez mais utilizadas na área de acessórios automotivos. O processo de corrosão resistente ao desgaste melhorou significativamente a resistência ao desgaste, à corrosão e ao impacto dos acessórios, formando revestimentos de alto desempenho na superfície de substratos metálicos ou não metálicos, e tornou-se um meio importante para os fabricantes de automóveis atualizarem a qualidade do produto e reduzirem os custos de manutenção. Este artigo analisará profundamente o valor prático do revestimento em spray resistente ao desgaste na área de acessórios automotivos a partir de princípios técnicos, cenários de aplicação, vantagens de desempenho e tendências do setor.

1. Princípios técnicos e vantagens do processo de revestimento por spray de resistência ao desgaste

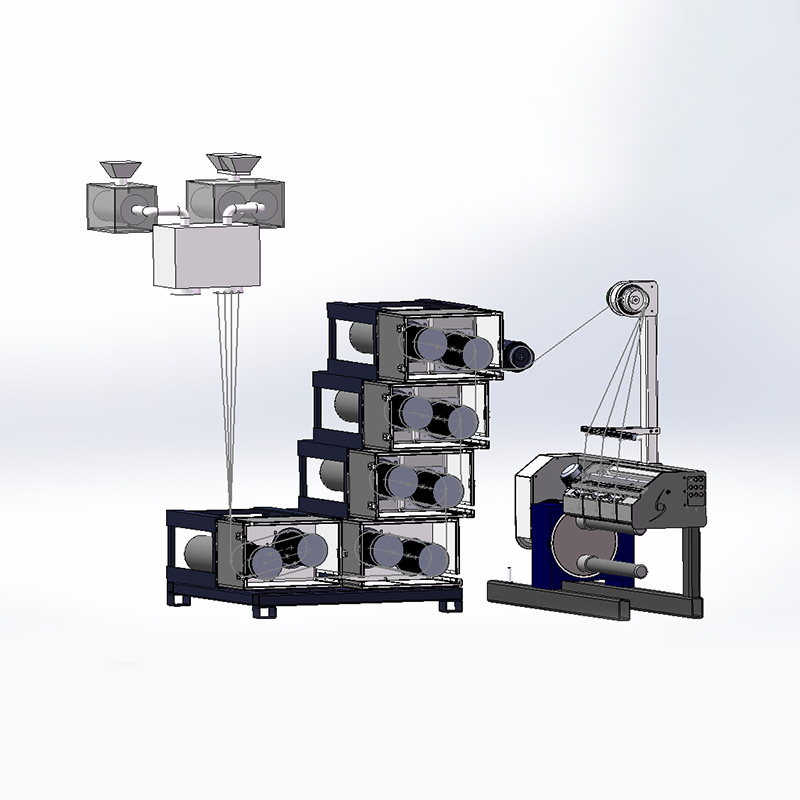

O núcleo do processo de fratura resistente ao desgaste reside na adesão uniforme de materiais resistentes ao desgaste (como ligas metálicas, partículas cerâmicas, materiais compostos poliméricos, etc.) à superfície dos acessórios por meio de estresse em alta velocidade ou fusão em alta temperatura para formar um revestimento com propriedades físicas e químicas especiais. De acordo com o tipo de processo, pode ser dividido em fração térmica (como fração de plasma, fração de chama supersônica), fresco eletrostático, fresco de pó, etc.

Em comparação com as tecnologias tradicionais de tratamento de superfície (como galvanoplastia, tratamento térmico), o revestimento por spray resistente ao desgaste tem vantagens significativas:

Ampla adaptabilidade de materiais: os revestimentos podem ser formados em superfícies de vários substratos, como aço, alumínio, plástico, etc., e os materiais de revestimento podem ser selecionados de forma flexível de acordo com os requisitos de resistência ao desgaste. Por exemplo, a dureza do revestimento cerâmico de carboneto de tungstênio pode atingir HRC acima de 60, excedendo em muito os substratos metálicos comuns;

Melhoria significativa de desempenho: a espessura do revestimento pode ser controlada com precisão (de quantidades de mícrons a vários milímetros), fornecendo eficazmente os danos superficiais do substrato, melhorando a dureza superficial, a resistência ao desgaste e a resistência à corrosão. De acordo com os dados de inspeção, a vida útil dos acessórios tratados com resistência ao desgaste pode ser prolongada de 3 a 5 vezes;

Altamente ecológico: Alguns novos processos (como a dispersão de pó sem solventes) podem reduzir as emissões de COV, cumprir as regulamentações globais de proteção ambiental e são mais sustentáveis do que os processos de galvanoplastia.

2. Cenários típicos de aplicação de revestimento por spray resistente ao desgaste em acessórios automotivos

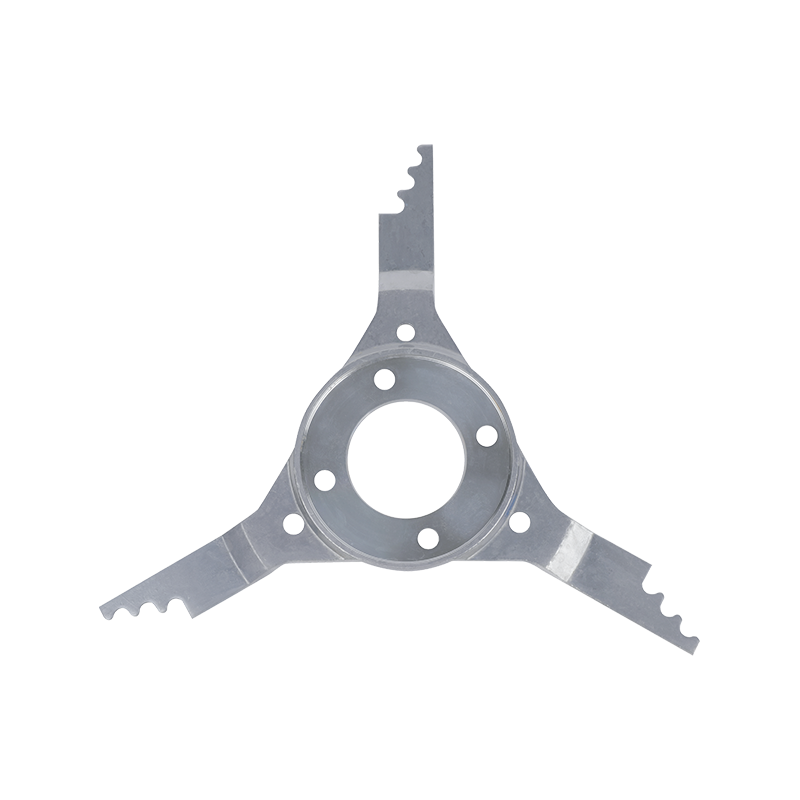

(I) Acessórios do sistema do motor

O anel do escudo, o conduíte da válvula, o virabrequim e outros acessórios dentro do motor estão sujeitos a desgaste severo em ambientes de alta temperatura, alta pressão e movimento de alta velocidade. O processo de combustão por chama supersônica reveste a superfície do anel do escudo com revestimento de liga de carboneto de cromo, que pode formar uma camada protetora com alta dureza e resistência a altas temperaturas, variações no coeficiente de atrito enquanto reduz o vazamento de combustível e melhora a eficiência do motor. Depois que o conduíte da válvula é revestido com revestimento cerâmico em spray de plasma, a resistência ao desgaste é significativamente melhorada, o que pode efetivamente reduzir o desgaste entre a válvula e o conduíte e prolongar a vida útil geral do motor.

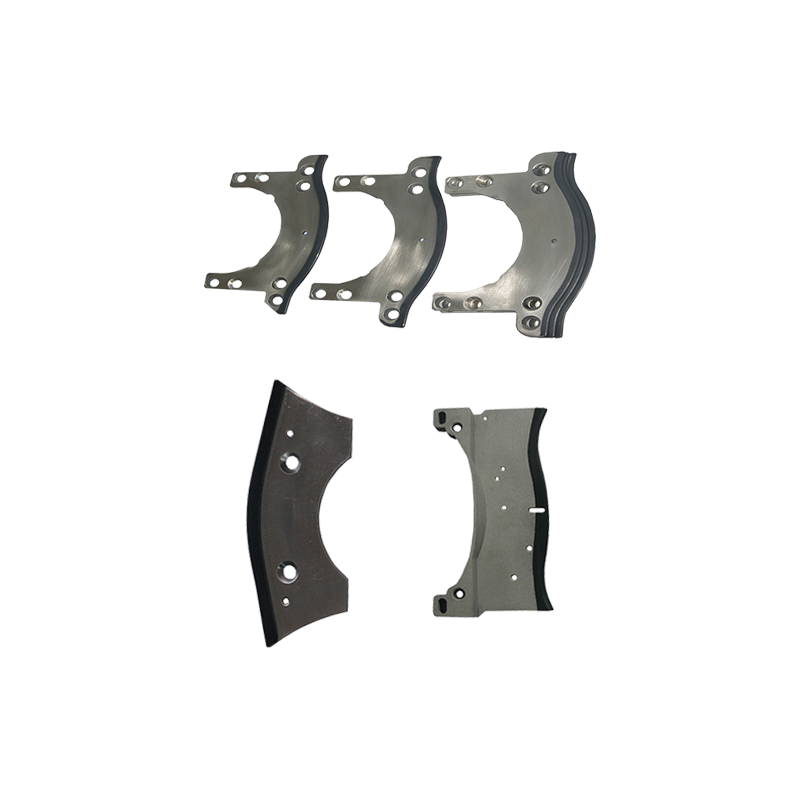

(II) Acessórios para chassi e sistema de transmissão

Os braços de suspensão, juntas de direção, semieixos e outros acessórios do chassi ficam expostos às condições de complexos rodoviários e ambientes corrosivos por um longo tempo e são vulneráveis a aumentar as folgas e reduzir a precisão de proteção devido ao desgaste. O processo de desgaste eletrostático é usado para revestir o revestimento de polímero resistente ao desgaste na superfície do braço de suspensão, o que pode atingir efeitos de redução de corrosão e fricção ao mesmo tempo; o eixo da engrenagem do sistema de transmissão pode suportar cargas de torque mais altas, pulverizando termicamente o revestimento composto de cermet metálico, desgastando o desgaste da engrenagem e o ruído da transmissão.

(III) Corpo e acessórios externos

As vigas da soleira, os arcos das rodas, a blindagem do chassi e outras peças são suscetíveis ao impacto de areia e cascalho e à corrosão pela chuva e neve. Eles são sprays de revestimento em spray resistentes ao desgaste, elastômero de poliureia ou revestimento à base de borracha para formar uma camada flexível e resistente ao desgaste, resistindo efetivamente ao impacto da cascalho e evitando a ferrugem. Os acabamentos externos, como suportes de pára-choques, porta-bagagens, etc., são revestidos com revestimento de poliéster resistente ao desgaste por meio de fratura em pó, o que pode melhorar a dureza da superfície e a resistência a arranhões, ao mesmo tempo em que obtém efeitos de núcleos ricos.

3. Principais indicadores de desempenho e padrões de teste para revestimento em spray resistente ao desgaste

O desempenho do revestimento por spray depende dos principais indicadores, como adesão do revestimento, dureza, uniformidade de espessura e resistência ao envelhecimento ambiental:

Adesão: A resistência de união do revestimento e do substrato é detectada pelo método de treliça (ISO 2409) ou pelo método pull-off (ASTM D4541). Os padrões específicos geralmente bloqueiam adesão ≥5MPa;

Dureza: Use um medidor de microdureza (como dureza Vickers HV) para medir a dureza do revestimento. A dureza dos revestimentos cerâmicos deve atingir HV acima de 1000, e a dureza dos revestimentos de ligas metálicas deve ser ≥ HV 500;

Resistência ao desgaste: Uma vida útil do revestimento é avaliada através de testes de desgaste abrasivo (como ASTM G65). As condições de teste incluem tipo de abrasivo, carga, distância de penetração, etc. O peso de desgaste do revestimento de alta qualidade deve ser ≤0,1g/1000 ciclos;

Resistência à corrosão: O teste de névoa salina (ISO 9227) é um método comum para detectar a resistência à corrosão do revestimento. Os revestimentos de acessórios de automóveis geralmente precisam passar por 1.000 horas de teste de névoa salina e não há ferrugem sólida na superfície.

A Organização Internacional de Padronização (ISO) e a Associação da Indústria Automobilística (como SAE e IATF) têm especificações claras para as configurações do processo, desempenho do revestimento e métodos de detecção de revestimento por spray resistente ao desgaste. Os fabricantes de automóveis devem selecionar os padrões correspondentes com base no ambiente de uso dos acessórios para garantir que o desempenho do revestimento atenda aos requisitos do projeto.

4. Tendências da indústria: inovação em revestimento por spray resistente ao desgaste, inteligente e verde

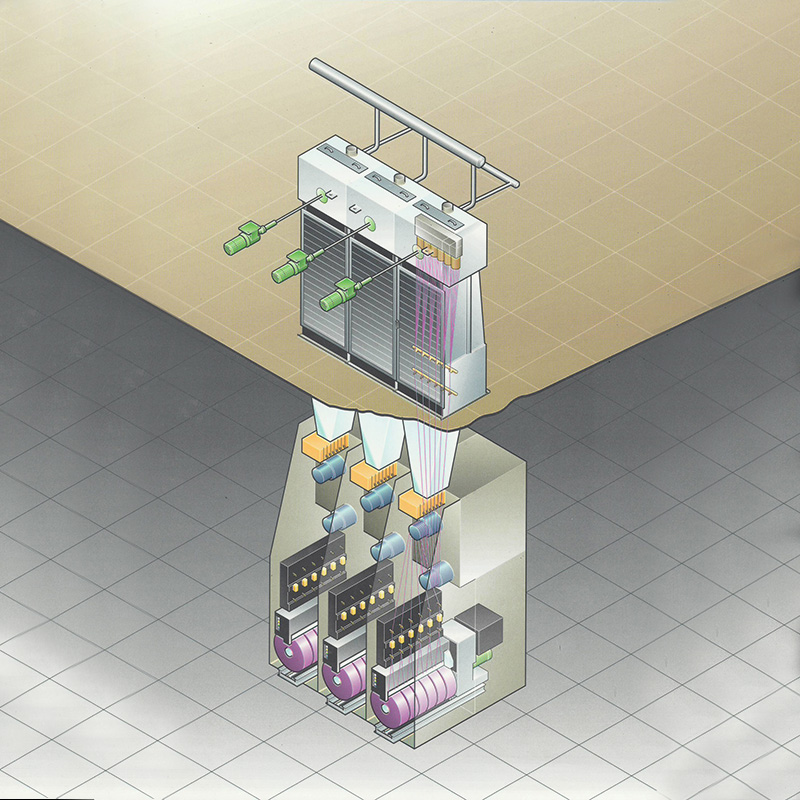

(I) Atualização inteligente de processos

Com a popularização da tecnologia da Indústria 4.0, o revestimento em spray resistente ao desgaste está gradualmente sendo desenvolvido em direção à inteligência. Por exemplo, ao instalar um sensor de alcance a laser no braço do robô, são realizados o ajuste sonoro da trajetória de partículas e o monitoramento em tempo real da espessura do revestimento; big data analisa o modelo de brilho das configurações do processo e desempenho do revestimento e otimiza o esquema de desempenho para melhorar a taxa de rendimento; introduzir um sistema de inspeção visual de IA para identificar e classificar os defeitos da superfície do revestimento (como bolhas e vazamentos) em alta velocidade para reduzir os custos de inspeção manual.

(II) Materiais Verdes e Inovação de Processos

As regulamentações ambientais mais rigorosas promovem a transformação do revestimento em spray resistente ao desgaste em direção a baixa poluição e baixo consumo de energia. A aplicação de materiais verdes, como revestimentos resistentes ao desgaste de base biológica (como poliuretanos à base de óleo vegetal) e revestimentos em pó recicláveis, está a tornar-se cada vez mais difundida; Novos processos, como o frescor de plasma a baixa temperatura e o frescor a frio, estão alinhados com o objetivo de neutralidade de carbono da indústria automobilística, reduzindo o consumo de energia e as emissões de gases contratadas. Além disso, o avanço na tecnologia de reciclagem e reutilização de resíduos de revestimento melhorou ainda mais a compatibilidade ambiental dos processos de desgaste resistentes ao desgaste.

(III) Avanço na tecnologia de revestimento composto

O gargalo de desempenho dos revestimentos de material exclusivo está sendo superado através da tecnologia de revestimentos compostos. Por exemplo, o projeto da estrutura de camada dupla da "camada cerâmica resistente ao desgaste da camada de transição metálica" pode resolver o problema de incompatibilidade entre o coeficiente de expansão térmica do revestimento cerâmico e o substrato metálico e melhorar a força de ligação do revestimento; o revestimento nanocompósito pode aumentar significativamente a resistência à fadiga e a capacidade autolubrificante do revestimento, introduzindo cargas em escala nanométrica (como grafeno e nanotubos de carbono), fornecendo uma solução melhor para acessórios automotivos sob condições operacionais extremas.

O processo de revestimento por spray resistente ao desgaste tornou-se uma necessidade tecnológica fundamental na indústria automotiva, com suas vantagens significativas na melhoria do desempenho das peças automotivas, prolongando a vida útil e reduzindo os custos de manutenção. Com a inovação contínua de tecnologias de revestimento inteligente, verdes e compostas, no futuro, o Spray Coating mostrará maior potencial de aplicação em campos emergentes, como veículos de nova energia e direção autônoma, e promoverá o desenvolvimento da indústria automotiva para uma direção de maior qualidade e mais sustentável.

简体中文

简体中文