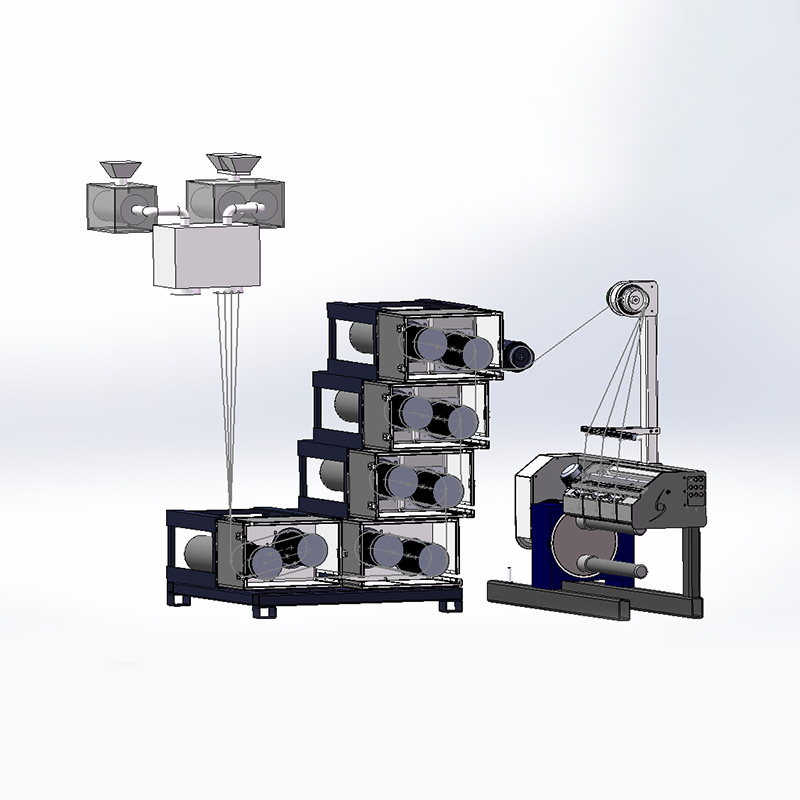

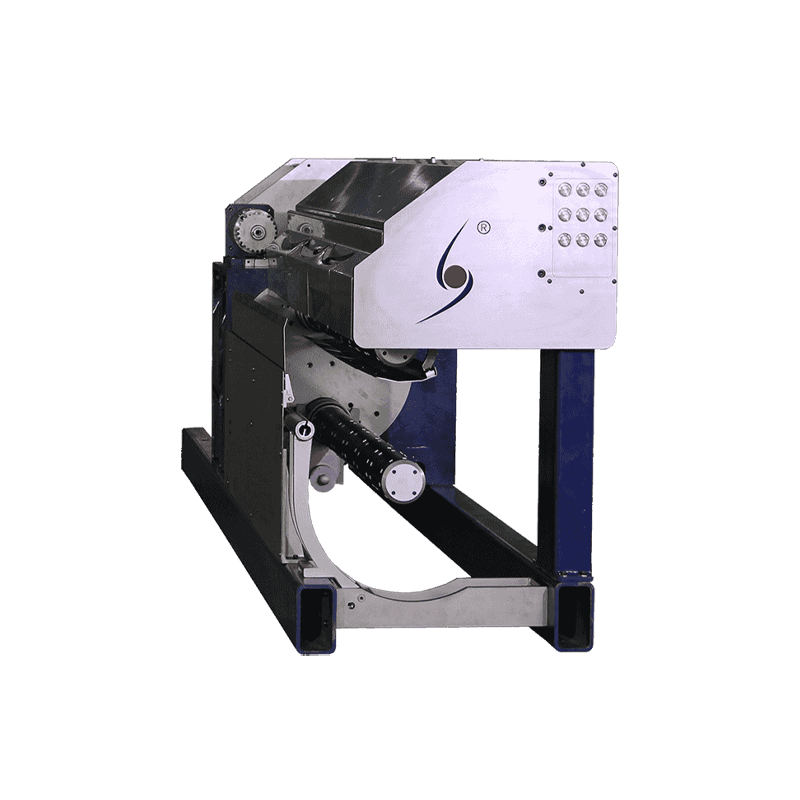

Eficiente máquina de fiar a operação é fundamental para manter a qualidade do fio, a estabilidade da produção e o desempenho do equipamento a longo prazo. À medida que os equipamentos de processamento têxtil avançam em direção a maior automação e precisão, os requisitos de manutenção também se tornam mais sofisticados. Quer o equipamento seja uma linha de fiação em grande escala ou uma máquina de fiação piloto flexível multifuncional usada para testes e desenvolvimento, compreender os desafios recorrentes de manutenção é a base para otimizar a confiabilidade operacional.

Por que ocorrem desafios de manutenção em máquinas de fiação

As máquinas de fiar operam em alta velocidade, envolvendo estiramento contínuo, torção, enrolamento e regulação de tensão. Mecanismos complexos significam que desgaste, vibração, contaminação ou desalinhamento podem afetar rapidamente a produção. Sistemas modernos, como unidades de fiação de alta eficiência e sistemas de controle de fio de precisão, dependem de calibração precisa e fluxo estável de material.

Os desafios de manutenção normalmente surgem devido a:

- Atrito contínuo entre fibras e componentes mecânicos

- Poeira de fibra acumulada no ar levando ao entupimento

- Ciclos operacionais longos com tempo de desligamento insuficiente

- Configurações imprecisas de tensão ou desenho

- Fadiga do sensor eletrônico ou ajuste incorreto do software

Esses problemas frequentemente interagem, aumentando a dificuldade de diagnóstico de falhas. Assim, uma abordagem organizada à manutenção é essencial.

Desafios mecânicos na manutenção de máquinas de fiação

Desgaste e Fricção de Componentes

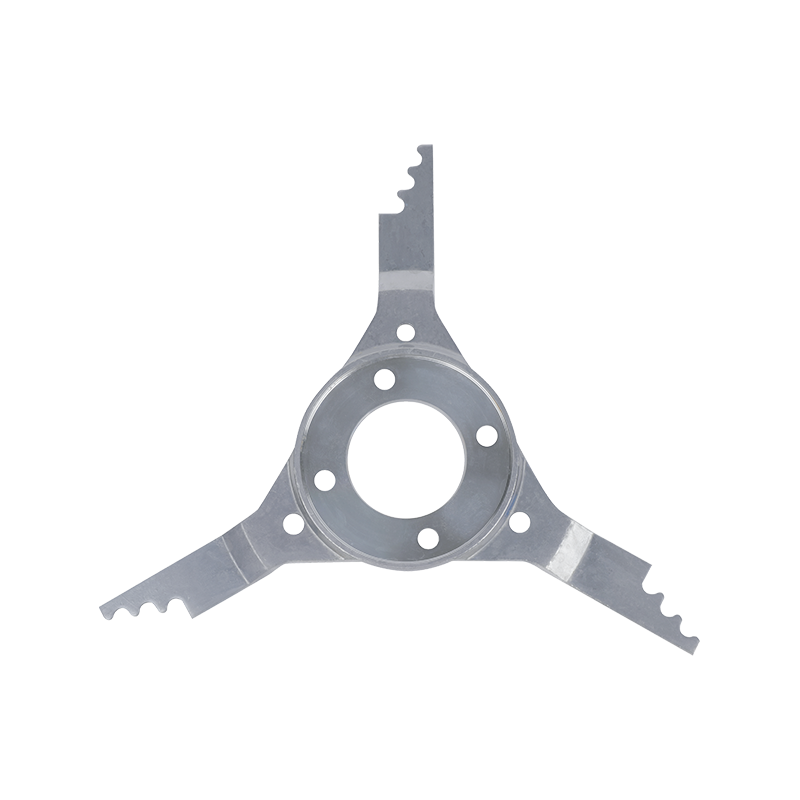

Rolos de estiragem, fusos, aventais e rolamentos suportam tensões mecânicas consistentes. Quando o desgaste aumenta, o sistema pode produzir fios irregulares, quebras ou deslizamentos.

Causas:

- Contato contínuo com fibras

- Desalinhamento de componentes rotacionais

- Lubrificação insuficiente

- Impurezas abrasivas em matérias-primas

Soluções:

- Execute verificações de alinhamento dos rolos em intervalos fixos

- Substitua aventais e macas quando houver sinais precoces de endurecimento da superfície

- Use ciclos de lubrificação recomendados para rolamentos

- Limpe as zonas de desenho para eliminar depósitos abrasivos

Vibração e rotação desequilibrada

A rotação em alta velocidade introduz vibração naturalmente. A vibração excessiva afeta a uniformidade do fio, a estabilidade da máquina e a vida útil dos componentes.

Causas:

- Conjuntos de fuso desequilibrados

- Fixadores soltos

- Rolamentos gastos

- Estrutura irregular do piso abaixo da máquina

Soluções:

- Realizar balanceamento dinâmico para fusos

- Aperte as juntas mecânicas durante as verificações semanais

- Substitua os rolamentos que apresentam fadiga precoce

- Instale suportes antivibração quando necessário

Desafios do sistema elétrico e de controle

Problemas de desvio e calibração do sensor

Os sensores que controlam a tensão, a taxa de tiragem e a velocidade podem variar com o tempo. O sistema de controle preciso do fio requer entradas precisas; caso contrário, os defeitos do fio aumentam.

Causas:

- Flutuações de temperatura ambiente

- Envelhecimento dos componentes a longo prazo

- Interferência eletromagnética

- Ciclos de calibração inconsistentes

Soluções:

- Estabeleça procedimentos de calibração programados

- Inspecione a fiação do sensor quanto a danos

- Manter condições ambientais estáveis

- Substitua os sensores após exceder os limites de uso

Configuração incorreta de software

As máquinas de fiar modernas dependem de software de controle para regular os parâmetros do processo. Configurações incorretas podem reduzir a eficiência ou levar a paradas repetidas da máquina.

Causas:

- Entradas incorretas do operador

- Conflitos de parâmetros após atualizações

- Fonte de alimentação instável

Soluções:

- Crie modelos de configuração padronizados

- Treinar operadores na lógica de parâmetros

- Instale equipamento estabilizador de tensão

- Documente alterações de versão de software para rastreabilidade

Fibra, poeira e desafios ambientais

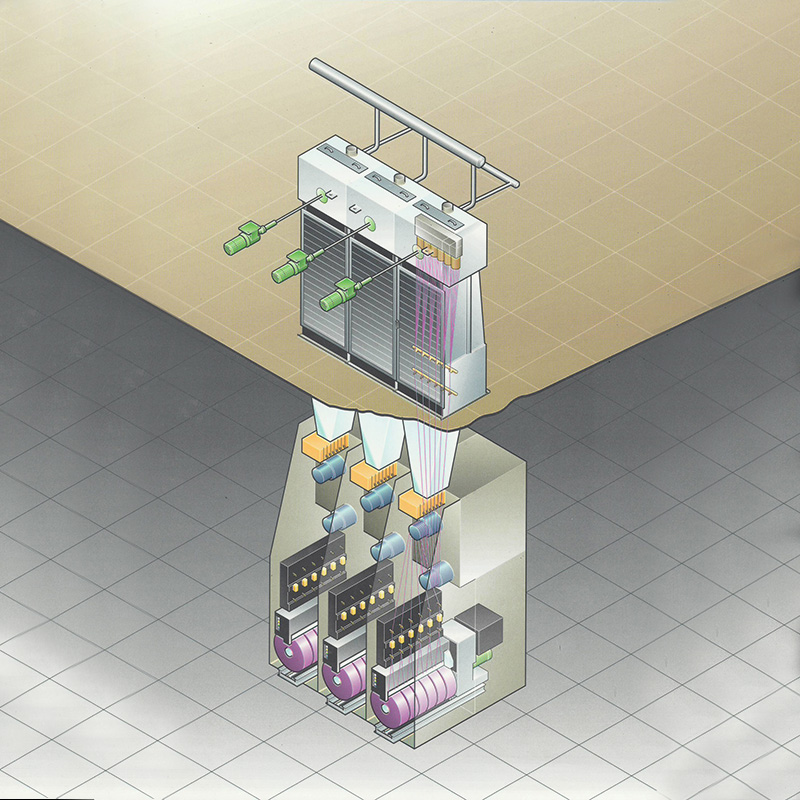

Acumulação de fibras e obstrução do fluxo de ar

O acúmulo de fibras no ar pode obstruir os dutos de sucção e retardar a remoção de resíduos, afetando a limpeza do fio.

Causas:

- Alto desprendimento de fibras em certos materiais

- Flutuações de umidade ambiental

- Capacidade de filtração insuficiente

Soluções:

- Limpe os dutos de ar diariamente

- Substitua os filtros com mais frequência durante o pico de produção

- Mantenha a umidade ambiente dentro das faixas ideais

- Melhore o design do fluxo de ar localizado

Instabilidade de temperatura e umidade

O comportamento do fio depende muito das condições ambientais. O excesso de umidade aumenta a aderência; pouca umidade aumenta a eletricidade estática.

Causas:

- Mudanças climáticas sazonais

- Desempenho inadequado de HVAC

Soluções:

- Mantenha a estabilidade da temperatura dentro das faixas recomendadas

- Use umidificadores ou desumidificadores conforme necessário

- Monitore parâmetros ambientais em tempo real

Desafios do operador e do fluxo de trabalho

Lacunas inconsistentes de operação e treinamento

Os fatores humanos influenciam significativamente os resultados da manutenção. Configurações inadequadas ou verificações pouco frequentes podem ampliar os problemas do equipamento.

Causas:

- Treinamento inadequado do operador

- Incompreensão dos princípios de redação e tensão

- Rotinas irregulares de inspeção

Soluções:

- Implementar programas estruturados de desenvolvimento de habilidades

- Fornece guias visuais claros para ajuste de parâmetros

- Estabeleça listas de inspeção diária e semanal

Planejamento de manutenção preventiva insuficiente

Uma máquina de fiar requer atenção rotineira além dos reparos reativos.

Causas:

- Dependência excessiva da manutenção corretiva

- Responsabilidades de manutenção pouco claras

- Falta de previsão de peças de reposição

Soluções:

- Crie um calendário de manutenção preventiva

- Rastreie o uso de peças sobressalentes para prever necessidades

- Use listas de verificação para documentar procedimentos concluídos

Tabela de resumo de componentes do produto

| Componente/Sistema | Função | Problema comum | Manutenção recomendada |

| Rolos de desenho | Desenho de fibra | Desgaste superficial, deslizamento | Limpe diariamente, substitua quando estiver desgastado |

| Fusos | Torção e rotação | Desequilíbrio, vibração | Execute o balanceamento dinâmico |

| Rolamentos | Rotação de suporte | Fadiga, superaquecimento | Lubrifique e substitua periodicamente |

| Sensores de tensão | Detecção de tensão do fio | Desvio de calibração | Recalibrar e monitorar o ambiente |

| Dutos de sucção | Remoção de resíduos de fibra | Entupimento | Limpe filtros e dutos |

| Painel de controle | Configuração de parâmetros | Configuração incorreta | Padronizar configurações |

| Módulo giratório piloto | Teste e amostragem | Erros de alinhamento | Execute calibração precisa |

Esta tabela pode ser ampliada ou personalizada com base nas condições específicas da planta e na configuração da máquina.

Estratégias para otimização da manutenção a longo prazo

Adote um modelo de manutenção preditiva

Sensores e análises de software podem prever falhas antes que elas ocorram. A integração do monitoramento preditivo com unidades de fiação de alta eficiência proporciona um desempenho estável e de longa duração.

As principais ações incluem:

- Monitore assinaturas de vibração

- Acompanhe os ciclos de lubrificação

- Analise dados de flutuação de tensão

- Registrar padrões de temperatura e carga do motor

Melhore o gerenciamento de compatibilidade de materiais

Diferentes fibras influenciam o estresse da máquina de maneira diferente. Os técnicos devem avaliar características como:

- Comprimento e crimpagem da fibra

- Tendências de absorção de umidade

- Coeficiente de atrito

- Intensidade de derramamento

Ajustes na proporção de tiragem, pressão do rolo ou controle ambiental devem ser feitos de acordo.

Melhore o planejamento de peças sobressalentes e lubrificação

Um inventário estruturado evita o tempo de inatividade. A seleção do lubrificante deve atender aos requisitos mecânicos de velocidade, carga e temperatura.

Etapas principais:

- Mantenha uma lista de peças de reposição categorizada

- Estabeleça intervalos de troca de lubrificante

- Valide a compatibilidade com componentes de alta velocidade

Desenvolva um sistema de manutenção multifuncional

O desempenho da manutenção melhora significativamente quando técnicos, operadores e equipe de controle de qualidade colaboram.

Melhores práticas:

- Crie diários de bordo compartilhados

- Realize reuniões semanais de revisão de equipamentos

- Implementar canais de denúncia transparentes

- Use painéis digitais para rastreamento de parâmetros

Conclusão

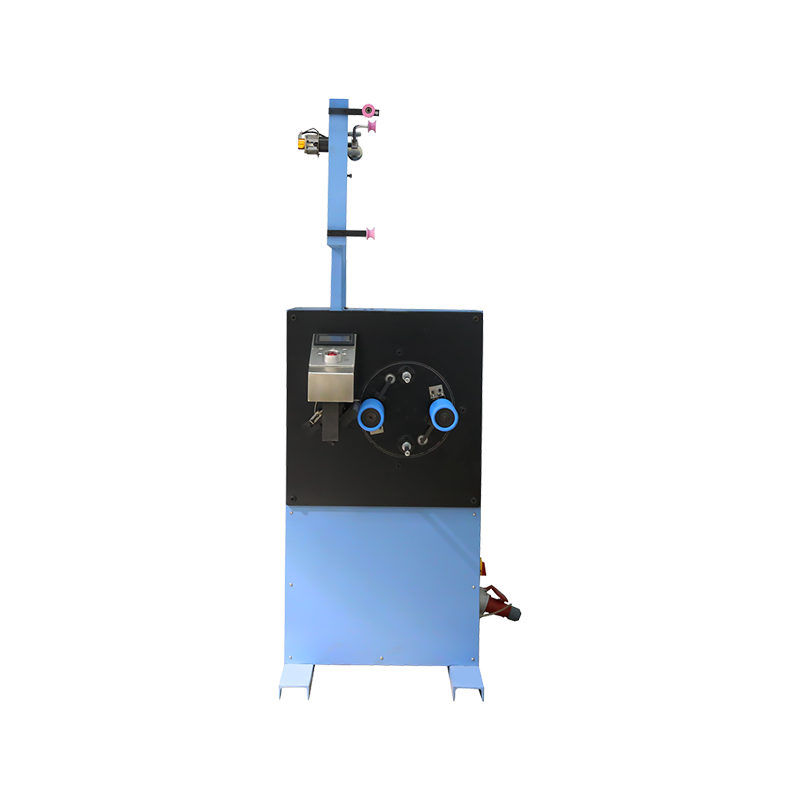

A manutenção de sistemas de máquinas de fiar requer a compreensão do comportamento mecânico, da influência ambiental, da habilidade do operador e da precisão do sistema de controle. À medida que os equipamentos se tornam mais avançados, como a máquina de fiação piloto flexível multifuncional projetada para produção experimental flexível e pesquisa, a importância de uma manutenção consistente e estruturada se intensifica.

Ao identificar desafios comuns – desgaste de componentes, desvio do sensor, vibração, acúmulo de poeira, configuração incorreta e deficiências no fluxo de trabalho – os gerentes e técnicos da fábrica podem estabelecer soluções eficazes. Procedimentos claros, intervenções preditivas e uma cultura de manutenção organizada garantem uma produção confiável, qualidade estável do fio e vida útil prolongada do equipamento.

Perguntas frequentes

1. O que causa a quebra frequente do fio em uma máquina de fiar?

As causas comuns incluem configurações incorretas de tiragem, desgaste dos rolos, tensão inadequada e acúmulo de fibras. A verificação dos componentes de desenho, a calibração dos sensores e a limpeza dos caminhos de poeira geralmente resolvem o problema.

2. Com que frequência uma máquina de fiar deve ser calibrada?

A frequência de calibração depende da intensidade de uso, mas a maioria das instalações se beneficia da calibração programada a cada ciclo de operação contínua ou após a substituição de componentes importantes, como sensores ou rolos.

3. Por que a vibração aumenta durante a operação em alta velocidade?

Fusos desequilibrados, rolamentos desgastados ou fixadores soltos normalmente causam vibração excessiva. O balanceamento regular e a inspeção mecânica periódica minimizam esse problema.

4. Como evitar problemas de fluxo de ar dentro da máquina?

Manter dutos de sucção limpos, substituir filtros regularmente e garantir umidade ambiental estável ajudam a prevenir a obstrução do fluxo de ar.

5. Qual a vantagem de utilizar uma máquina de fiar piloto flexível multifuncional?

Ele permite testes flexíveis, amostragem e produção de pequenos lotes, tornando-o adequado para otimização de parâmetros e avaliação do comportamento da fibra sem interromper as principais linhas de produção.

简体中文

简体中文