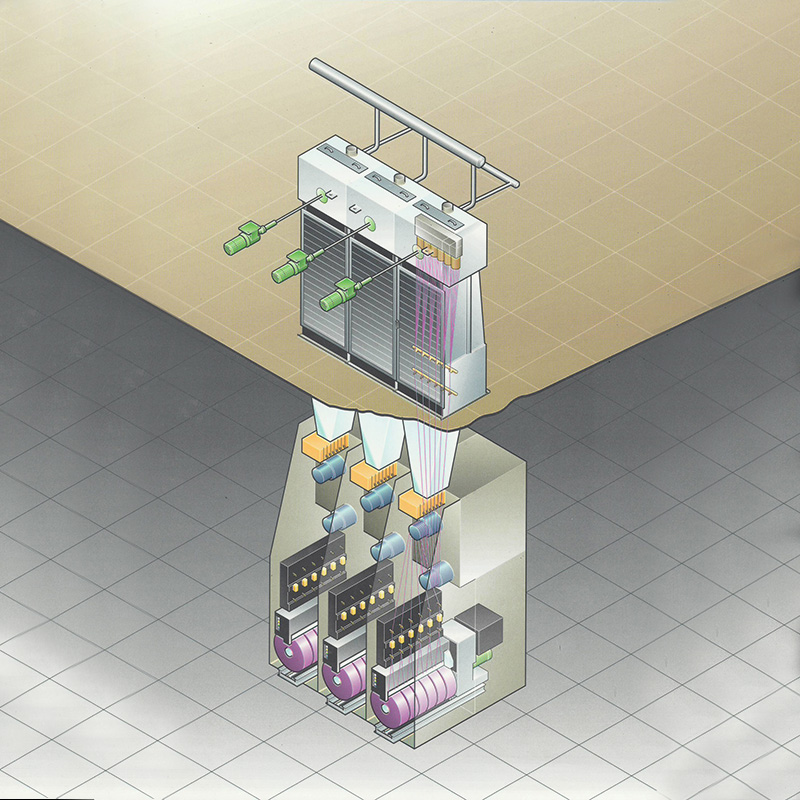

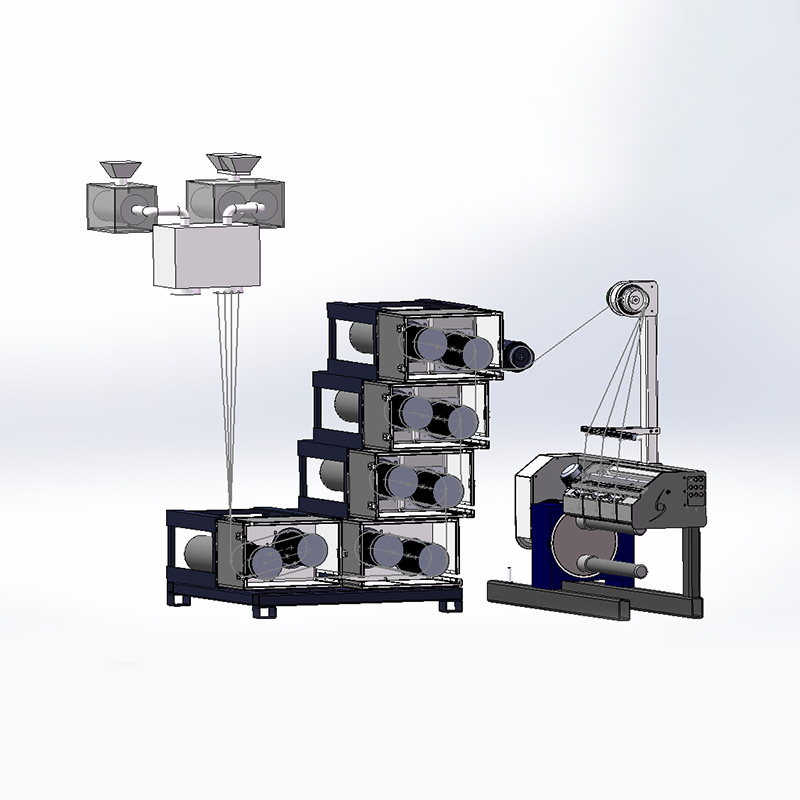

Como equipamento chave para a atualização funcional da indústria de fibras químicas, equipamento de fusão de adição de masterbatch de concentração direta tem o valor central de fornecer funções específicas à fibra adicionando masterbatch com precisão. No processo de mistura por fusão em alta temperatura, o equipamento mistura o masterbatch contém componentes funcionais como agentes antibacterianos e masterbatches de núcleos com o polímero fundido, de modo que os componentes funcionais são distribuídos uniformemente no interior da fibra, formando assim um produto de fibra diferenciado com desodorização antibacteriana, resistência UV, estabilidade de cor e outras características. No entanto, a premissa desta transformação funcional é que o masterbatch seja uniformemente disperso no fundido em nível molecular. Cadeia de defeitos de qualidade da fibra causada por mistura desigual

Uma uniformidade insuficiente da mistura causará problemas sistêmicos de qualidade na produção de fibras. No cenário de fabricação de fibra funcional, o desempenho antibacteriano da fibra antibacteriana depende da distribuição uniforme do masterbatch antibacteriano. Se a capacidade de mistura do equipamento for insuficiente, a concentração local do agente antibacteriano da fibra será muito baixa e o padrão antibacteriano exigido para suprimentos médicos não será atendido; na fibra antiestática, a dispersão desigual do condutor masterbatch torna a carga superficial da fibra incapaz de ser fornecida de forma eficaz, resultando na adsorção eletrostática do produto têxtil acabado. Na produção de fibras coloridas, os defeitos de dispersão do masterbatch se manifestam diretamente na diferença de cor das fibras, o que depende da consistência visual dos tecidos e até faz com que todo o lote de produtos seja rebaixado devido a defeitos de aparência.

O papel decisivo da estrutura do equipamento na eficiência da mistura

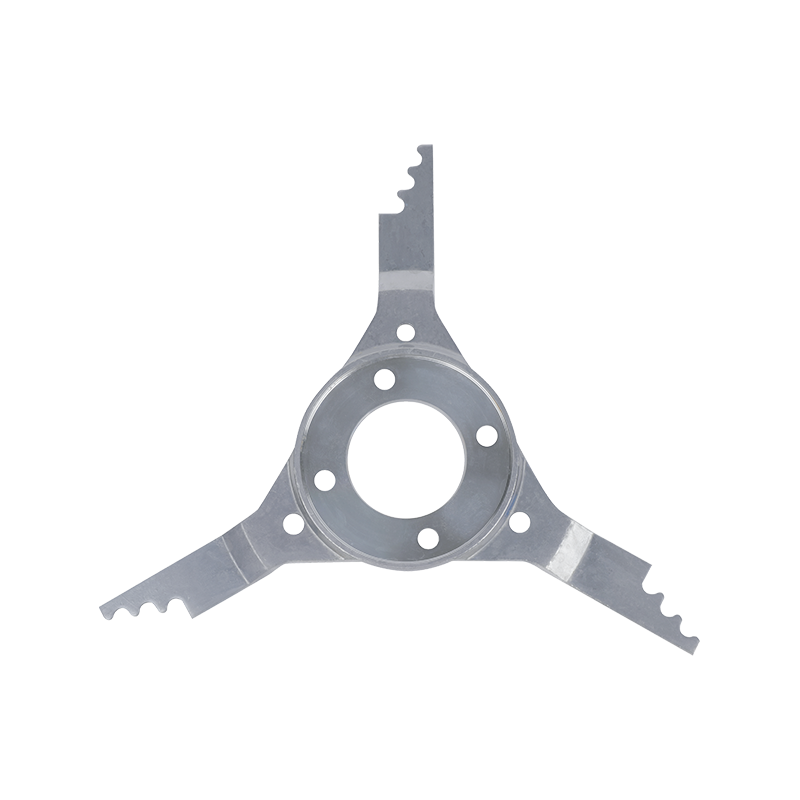

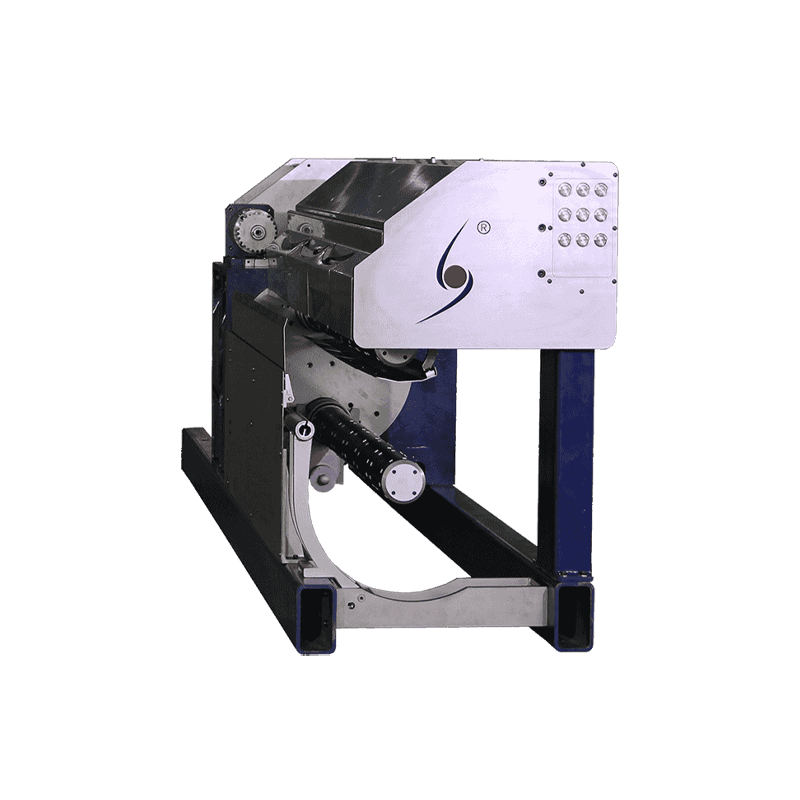

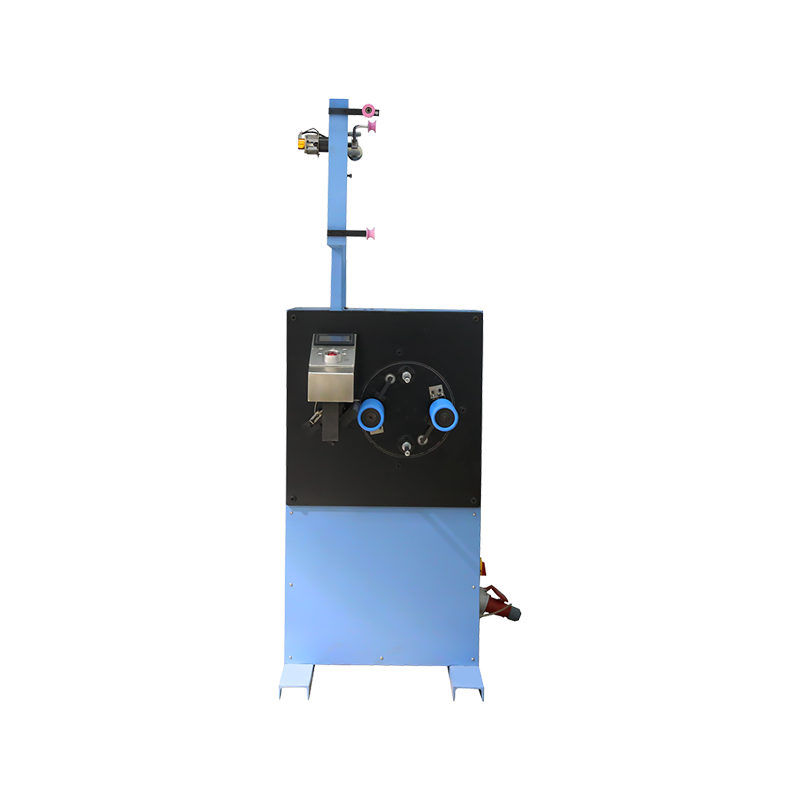

O projeto estrutural do equipamento de adição de masterbatch de direta por fusão afetada diretamente o efeito de mistura. O equipamento tradicional de parafuso é limitado pelo método de transporte de material. Ao analisar o fundido de poliéster de alta qualidade, o masterbatch e o fundido apenas fornecem contato superficial e é romper a resistência à consistência do fundido difícil para obter uma mistura profunda. O novo equipamento utiliza uma estrutura de malha reversa de parafusos duplos para usar o efeito sinérgico da força de cisalhamento e da força de tração para quebrar o masterbatch em partículas de tamanho micrométrico e incorporá-las no fluxo de fusão; o agitador de mistura dinâmico é acionado por um motor de frequência variável para aplicar continuamente a atualização por correntes parasitas durante o processo de transporte do fundido, de modo que os componentes funcionais sejam totalmente difundidos em um estado turbulento; o misturador estático elimina ainda mais a diferença entre as camadas de fluxo de fusão através de uma estrutura turbulenta multicamadas para garantir a uniformidade da composição do misturado final.

A otimização da sinergia de processos melhora a estabilidade da qualidade

A garantia da uniformidade da mistura requer profunda sinergia entre equipamento e processo. As parâmetros de velocidade do equipamento precisam ser combinadas dinamicamente com a temperatura de fusão e a velocidade de extrusão. Uma velocidade muito alta agravará o manuseio do fundido, enquanto uma velocidade muito baixa fluidez a uma mistura insuficiente. O sistema de controle de temperatura precisa controlar com precisão a diferença entre o ponto de fusão do masterbatch e a temperatura de fusão para garantir que o masterbatch flua sincronizadamente com o fundido no estado fundido. Através do ajuste no circuito fechado das configurações do equipamento pelo sistema de controle inteligente PLC, uma rapidez muito grande de diferentes processos funcionais de adição de masterbatch pode ser alcançada. Ao produzir diferentes produtos, como fibras antibacterianas e fibras coloridas, as configurações de mistura ideais podem ser combinadas automaticamente para manter a estabilidade do desempenho da fibra a longo prazo.

Padrões de qualidade forçam iteração de tecnologia de equipamentos

Com a melhoria dos requisitos de desempenho da fibra nos campos de aplicação, os padrões de qualidade da indústria contêm indicadores de avaliação mais rigorosos para a uniformidade da mistura. O teste de persistência antibacteriana de tecidos médicos e o padrão de solidez da cor de tecidos para interiores automotivos são essencialmente verificações inversas da capacidade de mistura do equipamento de adição de masterbatch de influências diretas por fusão. Os fabricantes de equipamentos fornecem monitoramento em tempo real e ajuste de feedback do processo de mistura, desenvolvendo unidades de mistura modulares e introduzindo tecnologias inovadoras, como dispositivos de detecção de concentração on-line, garantindo que a flutuação do conteúdo do componente funcional de cada fibra seja controlada dentro de uma faixa muito pequena, atendendo assim aos requisitos rigorosos do mercado de ponta para a consistência da qualidade do produto de fibra.

简体中文

简体中文