No mundo complexo e altamente competitivo na fabricação de fibras sintéticas, eficiência, consistência e escalabilidade não são apenas vantagens – são necessidades para a sobrevivência e o crescimento. No coração deste cenário industrial moderno está a Linha de produção de minérios PI , um sistema sofisticado e integrado para transformar chips de polímero bruto em um produto técnico intermediário vital com velocidade e resultados incomparáveis. Este processo revolucionou fundamentalmente a indústria para permitir a produção contínua e em gree volume de uma forma de fio que serve como precursor essencial para uma vasta gama de têxteis finais, desde vestuário de uso diário até tecidos técnicos de alto desempenho.

Entendendo o que PI (Fio Parcialmente Órientado) representar é crucial para apreciar o valor da linha de produção que o cria. PI é um tipo específico de fio de filamento produzido a velocidades extremamente elevadas e, como seu nome indica claramente, é apenas parcialmente estirado durante sua formação inicial. Ele foi projetado intencionalmente como um produto intermediário, o que significa que não está diretamente pronto para aplicações finais, como tricô ou tecelagem. Em vez disso, PI é estrategicamente fabricado para ser posteriormente processado em outros tipos de fios, principalmente DTY (Fio Texturizado Desenhado) , através de processos subsequentes de desenho e texturização. Esta orientação parcial confere ao fio um equilíbrio crítico de estabilidade molecular e potencial latente, mantendo uma capacidade essencial de ser esticado, específica e definida numa fase posterior. Essa característica única é a chave fundamental para criar o volume, a elasticidade e a sensação ao toque que definem os tecidos texturizados.

Huma visão geral do Processo de concentração PI revela uma maravilha da operação industrial contínua e de alta velocidade. Huma jornada começa com a fusão precisa de chips de polímero, normalmente tereftalato de polietileno (PET) ou poliamida, em uma extrusora especializada. O polímero fundido resultante é então meticulosamente condicionado, passando por um sistema de filtração e uma bomba dosadora antes de ser submetido a aberturas microscópicas através de uma fieira para formar múltiplos filamentos contínuos. Esses filamentos nascentes são imediatamente resfriados e solidificados por um sistema de temperatura controlada e depois enrolados em bobinas a velocidades que podem ultrapassar seis mil metros por minuto. É esta incrível velocidade de enrolamento, ou velocidade de enrolamento, que confere a orientação parcial definida do fio, alinhando as moléculas do polímero apenas o suficiente para fornecer estabilidade para o auxílio, deixando espaço para mais estiramento.

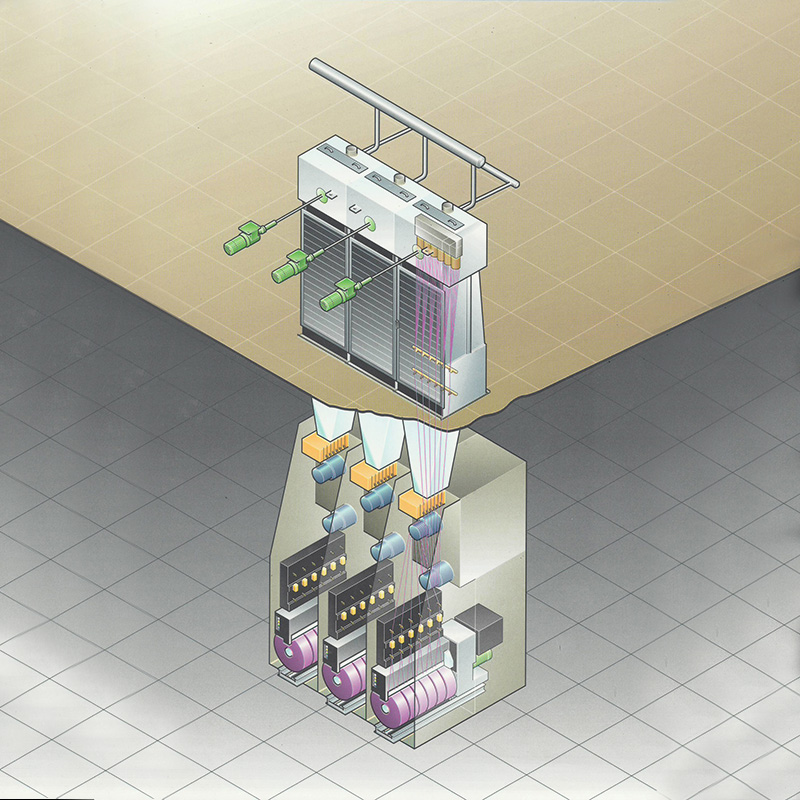

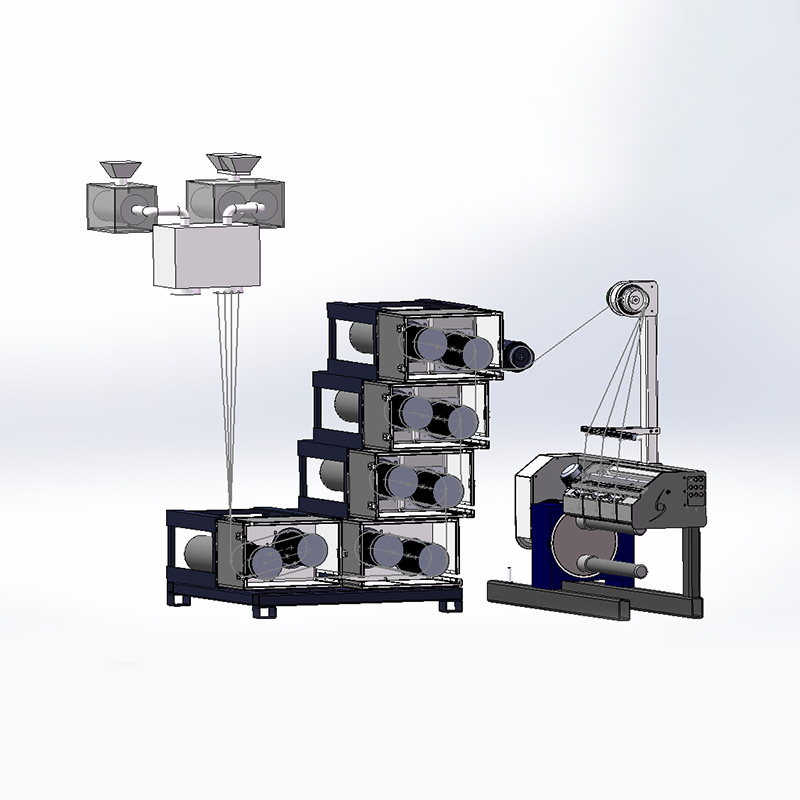

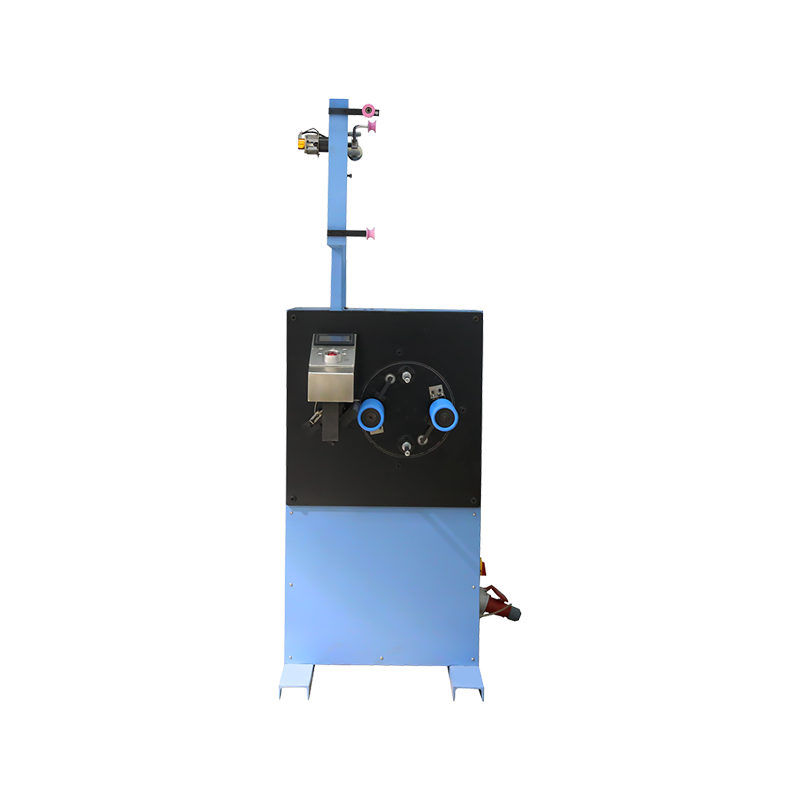

Os principais componentes de um Linha de produção de minérios PI trabalhe em uma sinfonia contínua e sincronizada. Cada seção, desde a matéria-prima e sistema de extrusão até as unidades de bobinagem de precisão, tem uma função específica e crítica. Uma operação harmoniosa desses componentes – extrusora, spin packs, câmara de têmpera, rolos godet e bobinadeiras de alta velocidade – é o que permite a produção incansável e em alto volume de produtos consistentes e de alta qualidade. fio parcialmente orientado . Este sistema integrado representa um investimento de capital significativo, mas que paga dividendos contínuos em termos de produção e eficiência para os fabricantes têxteis modernos.

Desconstruindo os principais componentes de uma linha giratória PI

Um Linha de produção de minérios PI não é uma máquina única, mas um amálgama complexo de vários componentes de alta tecnologia que funciona de maneira perfeitamente sequenciada e integrada para produzir fios. Cada componente desempenha um papel específico e inegociável no processo, e uma falha ou desempenho abaixo do ideal de qualquer unidade pode comprometer a produção e a qualidade de toda a linha.

Extrusora e Sistema de Preparação de Fundição

Todo o processo é iniciado dentro da extrusora e do sistema de preparação do fundido, onde lascas de polímero sólido, muitas vezes cristalinos, são transformadas em um líquido uniforme e viscoso. A extrusora em si é o carro-chefe deste estágio, utilizando uma rosca rotativa e aquecida para derreter progressivamente os chips de polímero na medida que são transportados para frente. O sistema de preparação do fundido que se segue é igualmente crítico; garante que o polímero fundido seja livre de impurezas por meio de filtração sofisticada e mantém o polímero a uma temperatura e pressão perfeitamente uniformes. A consistência neste estágio é fundamental, pois quaisquer flutuações nas condições, temperatura ou presença de partículas de gel ou contaminantes levarão a danos no fio, como variação de denier, filamentos quebrados ou baixa capacidade de tingimento posteriormente.

Feixe giratório e fiandeiras

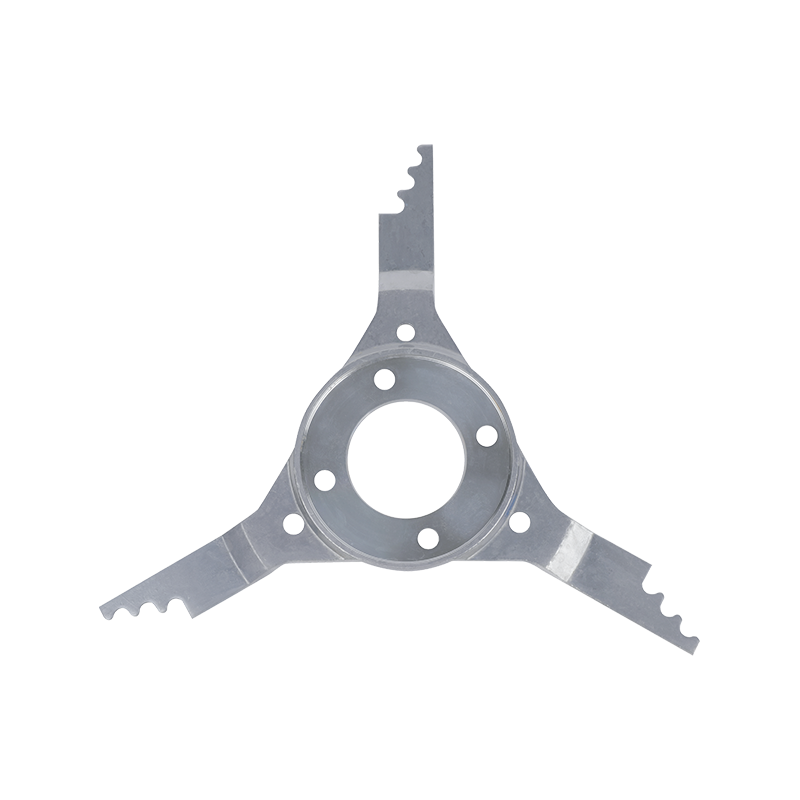

Umpós sua preparação, o polímero fundido é distribuído sob alta pressão para o feixe giratório. Este é um coletor complexo e termicamente controlado, projetado para distribuir uniformemente o polímero fundido em uma bateria de fieiras. Uma fieira é um componente de precisão crítica, normalmente um disco feito de ligas especializadas, contendo centenas de microfuros meticulosamente específicos. O polímero fundido é provocado através desses minúsculos capilares, emergindo como um número correspondente de filamentos líquidos contínuos. A geometria, o acabamento e a consistência desses furos são componentes, pois determinam diretamente o formato da seção transversal e a uniformidade final de cada filamento individual dentro da feixe de fios.

Sistema de têmpera

Ao sair da fieira, os filamentos líquidos quentes são imediatamente e rapidamente resfriados no sistema de temperatura. Esta fase é onde ocorre a solidificação, fixando a estrutura molecular inicial. Um fluxo laminar controlado de ar frio é soprado através do feixe de filamentos em um fluxo cruzado específico ou padrão radial. Este processo de solução de têmpera é um determinante crítico das propriedades finais do fio. A velocidade, temperatura, umidade e uniformidade do fluxo de ar devem ser meticulosamente controladas para garantir que todos os filamentos esfriem na mesma proporção. Uma temperatura irregular resultará em variações na cristalinidade e na orientação ao longo do fio, levando a propriedades mecânicas deficientes e possíveis problemas no processamento posterior.

Sistemas Draw-off e Godet

Após a solidificação, os filamentos são reunidos em um fio denso e passam pelo sistema de remoção, normalmente constituído por um ou mais conjuntos de rolos godet. São rolos aquecidos ou não aquecidos que controlam a tensão e a velocidade do fio à medida que ele se desloca na direção à bobinadeira. O diferencial de velocidade entre esses conjuntos de godet e o enrolador final fornece uma taxa de estiramento mínima que caracteriza o PI. Esse estiramento controlado é o que orienta as moléculas do polímero ao longo do eixo do filamento, proporcionando ao fio sua orientação parcial, o que se traduz em resistência adequada para enrolamento e relacionados, mantendo um alto grau de estirabilidade no processo de texturização.

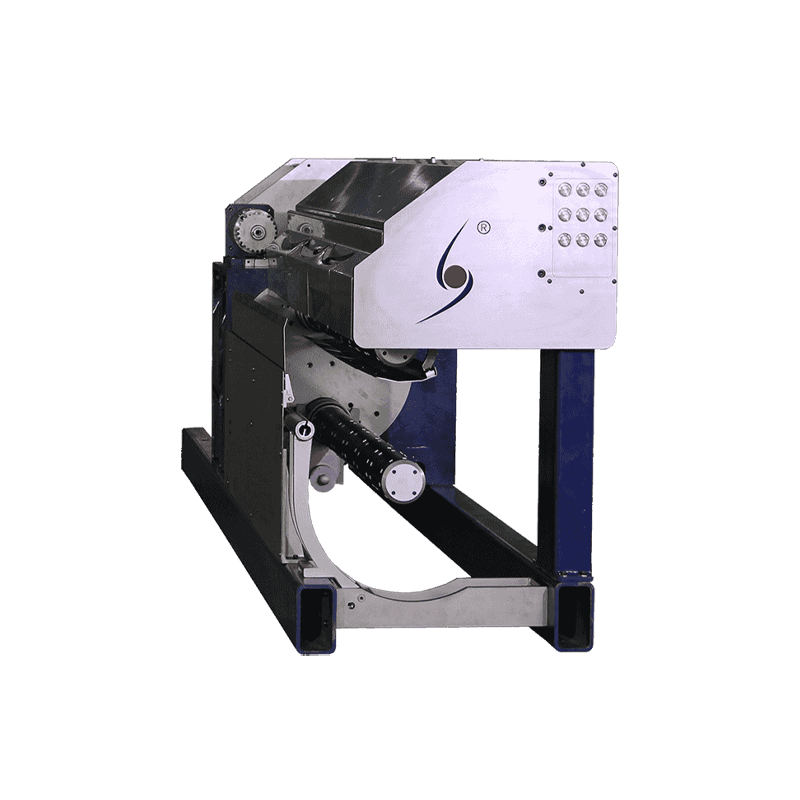

Sistema de enrolamento de alta velocidade

Uma etapa final da linha é o sistema de enrolamento de alta velocidade, uma maravilha tecnológica por si só. É aqui que o final PI é coletado em grandes bobinas ou pacotes. Moderno Linha de produção de minérios PIs empregam bobinadeiras capazes de operar em velocidades superficiais superiores a 6.000 metros por minuto. Essas bobinadeiras devem apresentar isolamento excepcional no controle dos mecanismos transversais e da tensão para garantir que o fio seja enrolado em um pacote estável, compacto e uniformemente estruturado. A qualidade de construção da embalagem é essencial, pois deve suportar os rigores do transporte e se desenrolar perfeitamente durante o processo de texturização em alta velocidade, sem causar emaranhados ou quebras.

Tabela 1: Componentees principais de uma linha de produção de componentes PI e suas funções

| Component | Função Primária | Impacto principal no fio |

| Extrusora e sistema de fusão | Derrete, filtra e homogeneiza o polímero | Determinação da uniformidade e pureza do polímero |

| Fieira | Forma de polímero fundido em filamentos contínuos | Definir uma contagem de filamentos e uma seção transversal |

| Sistema de têmpera | Resfria e solidifica os filamentos | Definir a estrutura e orientação molecular inicial |

| Rolinhos Godet | Controle a tensão do fio e aplique atração inicial | Transmitir uma orientação parcial |

| Enrolador de alta velocidade | Embalar fio em bobinas em alta velocidade | Determinar a estabilidade do pacote para uso downstream |

O processo de concentração POY: um exame passo a passo detalhado

Uma transformação do polímero bruto em Fio Parcialmente Orientado é um processo contínuo, rigorosamente controlado e altamente automatizado. Cada passo não Linha de produção de minérios PI foi projetado para se basear no anterior, garantindo uma saída consistente e de alta qualidade que atende às especificações precisas.

Fusão de polímero e extrusão por fusão

O processo começa com a alimentação de chips de polímero seco – mais comumente PET, mas também polipropileno ou náilon – no funil da extrusora. Dentro do cilindro da extrusora, os cavacos são aquecidos através de uma série de zonas controladas com precisão por meio de aquecedores elétricos e do cisalhamento mecânico da rosca rotativa. Esta ação derreteu gradualmente os cavacos em um fluido homogêneo e viscoso. O polímero fundido é então solicitado através de uma série de camadas de filtração, muitas vezes consistindo de areia metálica e telas finas, para remover quaisquer impurezas sólidas, resíduos de superfícies ou partículas de gel que possam causar entupimento da fieira ou danos no fio. Uma bomba dosadora de alta precisão, normalmente uma bomba de engrenagens, recebe então o fundido filtrado. Esta bomba é o coração do controle de rendimento, fornece um volume exato e constante de polímero ao bloco giratório, garantindo que cada furo da fieira receba um fluxo idêntico, o que é fundamental para a uniformidade do denier.

Formação e têmpera de filamentos

O polímero fundido dosado é distribuído através do feixe giratório até as fieiras. À medida que é extrudado através dos orifícios finos da fieira, forma múltiplos fluxos finos de polímero líquido. Estas correntes entram imediatamente na câmara de têmpera, onde são expostas a um fluxo cruzado de ar condicionado. O fluxo de ar, cuidadosamente controlado em termos de temperatura, umidade e velocidade, extrai rapidamente o calor dos filamentos, fazendo com que eles se solidifiquem. As condições de temperatura estão entre as parâmetros mais críticas em todo o processo. A taxa de resfriamento influencia significativamente o desenvolvimento da estrutura amorfa e cristalina dentro do polímero. Uma temperatura muito rápida pode levar a uma estrutura altamente amorfa e assustadora, enquanto uma temperatura muito lenta pode permitir uma cristalização excessiva, tornando o fio quebradiço e difícil de estirar posteriormente. O objetivo é uma solidificação uniforme e controlada que crie um filamento estável, porém estirável.

Orientação e Inscrição

Ao sair da câmara de resfriamento, os filamentos agora sólidos convergem em um único fio de fio, muitas vezes tratado com uma aplicação de acabamento de filtros para fornecer lubrificação, reduzir a estática e garantir a coesão. O fio então passa por um conjunto de rolos godet. O primeiro conjunto, funcionando na velocidade básica, guia o fio. O conjunto final ou o próprio enrolador opera a uma velocidade significativamente mais alta. Este diferencial de velocidade, muitas vezes expresso como uma taxa de estiramento entre 1,1 e 1,8, esticada suavemente o fio. Esta ação de alongamento alinha as moléculas de polímero de cadeia longa ao longo do eixo do filamento, um processo conhecido como orientação. Este alinhamento molecular aumenta significativamente a resistência à tração do fio, ao mesmo tempo que reduz o alongamento na ruptura, criando as propriedades definidas do fio. PI . O fio, agora parcialmente orientado, é finalmente enrolado em uma bobina por uma bobina automática de alta velocidade. A bobinadeira deve manter perfeito controle de tensão e orientação transversal para construir uma embalagem estável, livre de defeitos e ideal para transporte e processamento posterior em máquinas de texturização por estiramento.

Tecnologias Avançadas e Inovações em Linhas de Fiação POY Modernas

Uma evolução do Linha de produção de minérios PI é uma história de inovação incansável que visa aumentar a eficiência, melhorar a qualidade e reduzir a pegada ambiental. As linhas modernas são integradas com tecnologias sofisticadas que se tornam mais inteligentes, rápidas e sustentáveis do que nunca.

Umutomação Integrada e Sistemas de Controle Centralizado

Contemporâneo Linha de produção de minérios PIs são sintetizados por seu alto grau de automação. Todo o processo, desde a alimentação dos cavacos de polímero até a retirada das bobinas cheias, é gerenciado por um sistema de controle integrado. Controladores lógicos programáveis (CLPs) e sistemas de controle distribuído (DCS) atuam como o sistema nervoso central, monitorando e ajustando continuamente centenas de intermediários. O software de controle de supervisão e aquisição de dados (SCADA) fornece aos operadores uma interface gráfica abrangente, permitindo a visualização em tempo real de todo o desempenho da linha, desde temperaturas da extrusora e velocidades da bomba até tensão da bobinadeira e taxas de produção. Essa automação minimiza o erro humano, garante a consistência da receita e permite uma rápida solução de problemas, melhorando significativamente a eficácia geral do equipamento (OEE).

Umvanços na tecnologia de brilho de alta velocidade

Uma busca por maior produtividade impulsionou avanços notáveis em tecnologia de brilho de alta velocidade. As bobinadeiras modernas são maravilhas da engenharia, capazes de operar em velocidades superiores a 6.000 metros por minuto. Isto é conseguido através de inovações como materiais compostos leves para mecanismos transversais, ações avançadas de fusos e sistemas sofisticados de controle de tensão que podem fazer microajustes em milissegundos. Essas altas velocidades não se referem apenas à produção; eles também influenciaram as propriedades do fio. Velocidades de enrolamento mais altas podem levar a uma maior orientação e melhor estabilidade no PI , permitindo um processamento downstream mais eficiente.

Eficiência Energética e Engenharia Sustentável

À medida que os custos de energia aumentam e as regulamentações ambientais se tornam mais rigorosas, a sustentabilidade tornou-se um princípio fundamental do design. Moderno Linha de produção de minérios PIs incorporar inúmeras inovações em eficiência energética. Os motores CA de alta eficiência com inversores de frequência variável (VFDs) substituíram os motores de velocidade fixa mais antigos, permitindo que o consumo de energia fosse ajustado com precisão à carga. Os sistemas de recuperação de calor agora são comuns, capturando o calor residual do cilindro da extrusora e extinguindo o ar para pré-aquecer ou ar que entra ou para uso em outro local da planta. Além disso, os projetos otimizados do sistema de têmpera reduzem a energia necessária para o ar condicionado, enquanto a tecnologia avançada de secagem de polímeros minimiza o uso de energia na preparação da matéria-prima.

Monitoramento de qualidade e análise de dados em tempo real

O controle de qualidade passou de testes laboratoriais off-line para monitoramento on-line contínuo. Sensores avançados são integrados diretamente na linha para medir as principais propriedades do fio em tempo real. Os medidores a laser medem continuamente o negador do fio, os sensores de capacitância detectam a uniformidade da aplicação do óleo e os testadores de uniformidade podem identificar locais grossos e finos à medida que o fio está enrolado. Esses dados são retornados ao sistema de controle, que pode fazer correções automáticas para manter a qualidade dentro de tolerâncias restritas. Além do controle imediato, esse vasto conjunto de dados é armazenado para análise, permitindo manutenção preditiva, otimização de processos e rastreabilidade para cada bobina produzida.

Tabela 2: Impacto das Tecnologias Avançadas no Desempenho da Linha POY

| Tecnologia | Umplicação na Linha POY | Benefícios |

| Umutomação e SCADA | Controle centralizado de todas as configurações do processo | Melhora a consistência, reduz erros do operador e permite resposta rápida |

| Inscrição de alta velocidade | Formação de pacotes a >6000 m/min | Umumentar significativamente a produção e a orientação do fio |

| Unidades de frequência variável (VFDs) | Controlando a velocidade do motor para bombas, ventiladores, enroladores | Reduzir o consumo de energia combinando a potência com a demanda |

| Sensores de qualidade online | Medição em tempo real de denier, óleo e uniformidade | Permite correção instantânea, garante qualidade consistente e reduz desperdício |

Umas aplicações versáteis do POY em todos os setores

Como produto semiacabado, PI é o alicerce fundamental para um vasto espectro de bens finais. A sua participação permite que seja transformada em diversos fios que servem a diversos mercados, desde a moda à indústria pesada.

Utilizações finais em têxteis e vestuário

O principal destino para PI é o setor de confecção têxtil, onde é quase exclusivamente convertido em Fio Texturizado Trefilado (DTY). O processo de texturização confere volume, elasticidade e toque macio ao fio, tornando-o ideal para uma grande quantidade de aplicações. Sem roupas, PI O DTY baseado em poliéster é a espinha dorsal dos tecidos elásticos usados em roupas esportivas, esportivas, leggings e roupas íntimas. Sua durabilidade e capacidade de tingimento também são feitas para malhas, camisetas, materiais de vestidos e forros do dia a dia. Em artigos de decoração, os mesmos fios texturizados são usados para criar tecidos sofisticados, confortáveis e confortáveis para estofados, cortinas, cortinas, roupas de cama e tapetes. As possibilidades estéticas são quase infinitas, influenciadas pelo original PI denier, contagem de filamentos e seção transversal.

Têxteis Industriais e Técnicos

Umlém das roupas e da decoração da casa, a força e a consistência do PI e suas compras totalmente trefiladas tornam-se específicas para aplicações técnicas exigentes. Enquanto PI por si só não é usado diretamente, é o precursor preferido para a produção de fios de alta tenacidade (HT). Esses fios fortes e dimensionalmente resultantes são tecidos ou tricotados em geotêxteis para estabilização do solo, construção de estradas e controle de erosão. Na indústria automotiva, eles são encontrados em cordões de pneus, cintos de segurança, airbags e acabamentos internos. Outras aplicações industriais incluem linhas de costura, correias transportadoras, cordas, cordões e até tecidos para roupas de proteção e sistemas de filtragem específicos. A confiabilidade do Linha de produção de minérios PI na produção de uma matéria-prima uniforme é fundamental para essas aplicações de alto desempenho.

Vantagens e desafios de implementação de uma linha giratória POY

Uma decisão de investir em um Linha de produção de minérios PI é significativo e deve ser ponderado em relação às suas vantagens consideráveis e aos desafios inerentes.

Vantagens incomparáveis

O domínio de PI a tecnologia se deve aos seus benefícios possíveis. Em primeiro lugar, oferece especificações altas taxas de produção , com linhas únicas produzindo toneladas de fio por dia, permitindo que os fabricantes obtenham economias de escala incomparáveis com outras tecnologias de reflexões. Isto leva diretamente a custo-benefício superior , uma vez que a elevada produção amortiza o investimento de capital em grande volume e a elevada automatização reduz os custos de mão-de-obra por quilograma de fio. Além disso, o processo oferece uma tremenda descoberto ; simplesmente alterando a fieira, o polímero ou os parâmetros do processo, uma única linha pode produzir uma ampla variedade de contagens de fios e flexíveis transversais, permitindo que um fabricante se adapte rapidamente às tendências do mercado. Finalmente, o ambiente controlado produz fio de qualidade excepcional e consistente , com alta uniformidade em denier e resistência, o que reduz problemas de processamento posterior e garante um prêmio final do produto.

Desafios e considerações inerentes

No entanto, essas vantagens trazem desafios substanciais. A barreira mais significativa é a alto custo de investimento inicial para as máquinas, equipamentos auxiliares e requisitos de instalações. Em segundo lugar, a exploração destas linhas complexas exige uma alto nível de conhecimento técnico ; o pessoal deve compreender a ciência dos polímeros, a mecânica, a eletrônica e a engenharia de processos para operar e manter a linha com eficácia. Esta dependência de mão-de-obra comprometida pode constituir um constrangimento. Finalmente, manutenção e tempo de inatividade são considerações críticas. A linha é um processo contínuo e qualquer parada não planejada resulta em enormes perdas de produção. Um cronograma de manutenção preventiva específico e proativo é essencial para maximizar o tempo de atividade e proteger o investimento substancial.

Tendências Futuras: A Evolução Inteligente e Sustentável da Spinning POY

O futuro do Linha de produção de minérios PI está a ser moldado pelas forças duplas da digitalização e da sustentabilidade. A integração de Inteligência Artificial (IA) and Internet das Coisas (IoT) Umas plataformas levarão a “fábricas inteligentes” onde as linhas se auto-otimizam, prevêem as necessidades de manutenção e minimizam os desvios de qualidade de forma autônoma. Ao mesmo tempo, o impulso para sustentabilidade acelerará a adoção de tecnologias para processamento de PET reciclado (rPET) e polímeros de base biológica diretamente em linhas padrão. Além disso, o desenvolvimento de novos materiais poliméricos com propriedades aprimoradas, expandidas como aplicações de PI em novos domínios dos têxteis técnicos. Estas tendências prometem tornar o Linha de produção de minérios PI não apenas mais eficiente, mas também mais adaptável e responsável, garantindo o seu papel central no futuro da indústria têxtil.

Conclusão: O papel indispensável da linha giratória POY

O Linha de produção de minérios PI é muito mais do que apenas máquinas; é o motor fundamental da moderna indústria de fibras sintéticas. A sua capacidade de produzir eficientemente um produto intermediário consistente, de alta qualidade e versátil tornou-se necessária na cadeia de abastecimento têxtil global. Embora os desafios do custo de capital e da complexidade sejam reais, as vantagens da flexibilidade técnica, da eficiência de custos e do controle de qualidade tornam-no um investimento atraente para qualquer participante sério na área. À medida que a indústria avança em direção a um futuro de maior integração digital e gestão ambiental, o Linha de produção de minérios PI continuar a evoluir, permanecendo como uma pedra angular sobre a qualidade da inovação na fabricação têxtil é construída.

简体中文

简体中文